Em essência, a Deposição Química de Vapor (CVD) é um processo que constrói um filme fino sólido de alta pureza em uma superfície usando uma reação química controlada. Começa com a introdução de gases precursores voláteis em uma câmara de reação contendo o objeto a ser revestido, conhecido como substrato. A energia, tipicamente na forma de calor, é aplicada ao substrato, fazendo com que os gases precursores reajam ou se decomponham em sua superfície, depositando um material sólido e formando o filme desejado. Os subprodutos gasosos da reação são então exauridos da câmara.

Em sua essência, a CVD é fundamentalmente diferente dos métodos de revestimento físico. Em vez de simplesmente depositar um material existente, ela sintetiza um novo material diretamente em uma superfície através de uma transformação química, permitindo revestimentos excepcionalmente uniformes e complexos.

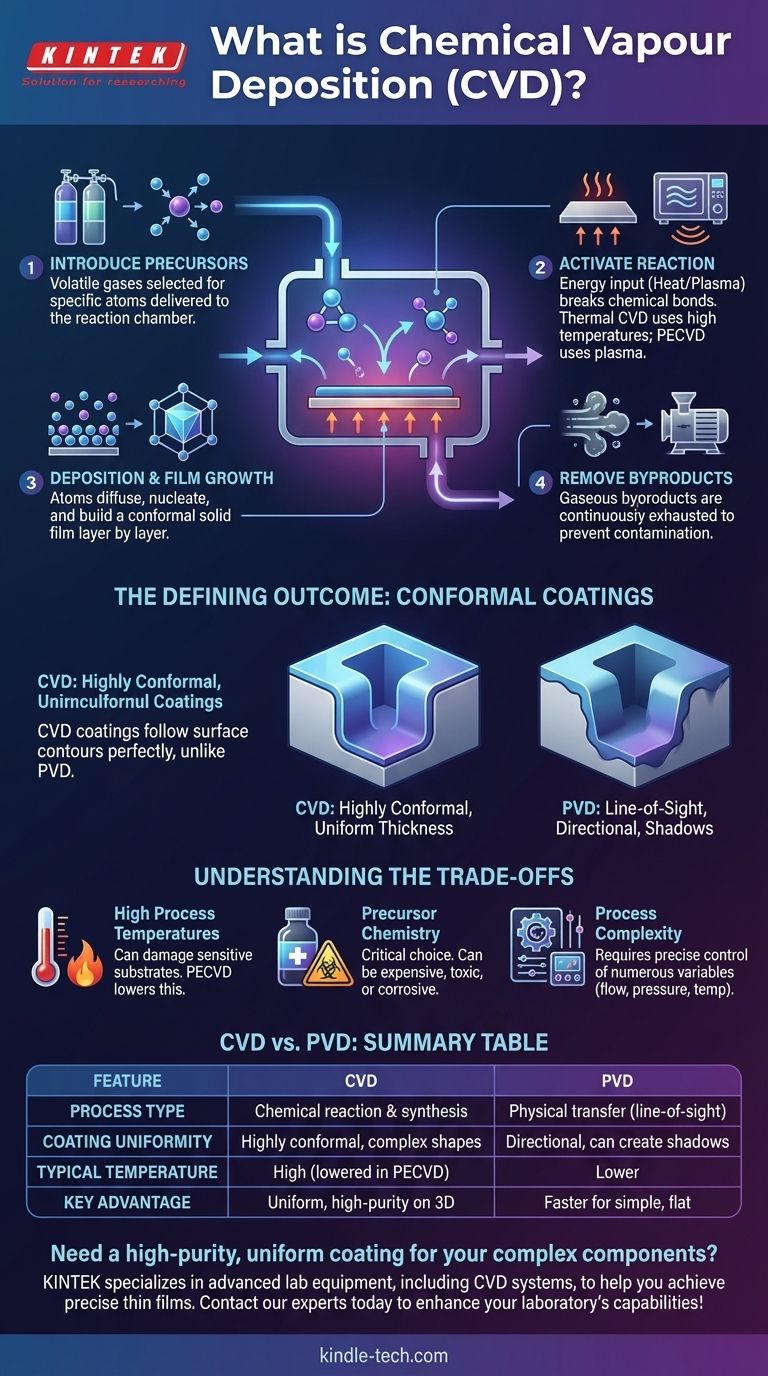

O Princípio Central: Uma Reação Química Controlada

Para realmente entender a CVD, você deve pensar nela como a orquestração de uma reação química onde a superfície alvo, ou substrato, atua como o local da reação. Cada etapa é projetada para controlar essa síntese com alta precisão.

Etapa 1: Introdução dos Precursores

O processo começa com um ou mais gases precursores voláteis. Estes são compostos químicos, frequentemente na forma líquida ou sólida, que são vaporizados e então entregues precisamente na câmara de reação. Esses gases são selecionados porque contêm os átomos específicos necessários para o filme final.

Etapa 2: Ativação da Reação

Para que os precursores reajam, eles precisam de uma entrada de energia. Na CVD térmica tradicional, o substrato é aquecido a temperaturas muito altas. Essa energia térmica quebra as ligações químicas nas moléculas precursoras quando elas entram em contato com a superfície quente.

Alternativamente, métodos como a CVD Aprimorada por Plasma (PECVD) usam energia de micro-ondas ou radiofrequência para gerar um plasma — um gás ionizado. Este plasma cria espécies químicas altamente reativas sem exigir temperaturas de substrato extremamente altas.

Etapa 3: Deposição e Crescimento do Filme

Uma vez que os gases precursores se decompõem na superfície do substrato, os átomos desejados são liberados. Esses átomos então se difundem pela superfície, encontram locais de nucleação estáveis e começam a se ligar ao substrato e uns aos outros.

Isso não é um respingo aleatório; é um processo ordenado de nucleação e crescimento. O filme é construído camada por camada, resultando em uma estrutura altamente controlada, que pode ser amorfa, policristalina ou até mesmo monocristalina.

Etapa 4: Remoção dos Subprodutos

As reações químicas que depositam o filme sólido também criam subprodutos gasosos indesejados. Um fluxo contínuo de gás através da câmara, frequentemente auxiliado por um sistema de vácuo, é crucial para dessorver esses subprodutos da superfície e transportá-los para fora. A falha em fazê-lo contaminaria o filme e interromperia o processo de deposição.

O Resultado Definidor: Revestimentos Conformes

A vantagem mais significativa do processo CVD é sua capacidade de produzir filmes altamente conformes. Essa única característica o diferencia de muitas outras técnicas de deposição.

O Que "Conforme" Realmente Significa

Um revestimento conforme segue os contornos de uma superfície perfeitamente, mantendo uma espessura uniforme em todos os lugares. Imagine mergulhar um objeto complexo em tinta — a tinta cobre cada lado, canto e fenda uniformemente. É assim que a CVD se comporta.

Como a deposição é impulsionada por uma reação química que ocorre onde quer que o gás precursor possa alcançar, ela não é limitada pela direcionalidade.

O Contraste com a PVD

Isso contrasta fortemente com a Deposição Física de Vapor (PVD), que é um processo de "linha de visão". Na PVD, um material é vaporizado e viaja em linha reta até o substrato, muito parecido com o uso de uma lata de tinta spray. As superfícies voltadas para longe da fonte recebem pouco ou nenhum revestimento, criando sombras e espessura irregular.

Compreendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Sua eficácia é equilibrada por várias considerações importantes que exigem controle especializado.

Altas Temperaturas de Processo

A CVD térmica tradicional frequentemente requer temperaturas que podem danificar ou alterar substratos sensíveis, como plásticos ou certos componentes eletrônicos. Embora os métodos baseados em plasma reduzam essa exigência de temperatura, eles introduzem a complexidade de gerenciar a física do plasma.

Química dos Precursores

A escolha do precursor é crítica. Os produtos químicos devem ser voláteis o suficiente para serem transportados como gás, mas estáveis o suficiente para não se decomporem prematuramente. Eles também podem ser caros, altamente tóxicos ou corrosivos, exigindo manuseio e protocolos de segurança sofisticados.

Complexidade do Processo

Controlar um processo CVD envolve um delicado equilíbrio de taxas de fluxo de gás, pressão, temperatura e química da reação. Alcançar um filme repetível e de alta qualidade requer controle preciso sobre inúmeras variáveis, tornando o equipamento e o desenvolvimento do processo mais complexos do que para muitas técnicas PVD.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu produto final. A CVD se destaca onde a precisão e a uniformidade são primordiais.

- Se o seu foco principal é revestir formas 3D complexas ou trincheiras profundas uniformemente: A CVD é a escolha superior devido à sua natureza inerentemente conforme.

- Se o seu foco principal é depositar um filme cristalino de alta pureza para semicondutores ou óptica: O controle em nível atômico da CVD permite uma qualidade e perfeição estrutural inigualáveis.

- Se o seu foco principal é revestir um material sensível à temperatura: Uma variante de baixa temperatura como a CVD Aprimorada por Plasma (PECVD) é necessária para evitar danos ao substrato.

- Se o seu foco principal é o revestimento rápido e simples de uma superfície plana sem topologia complexa: Um método de linha de visão como a PVD pode ser uma solução mais econômica e rápida.

Compreender que a CVD é um processo de síntese química, e não apenas deposição física, é a chave para alavancar suas capacidades únicas e poderosas.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química & síntese | Transferência física (linha de visão) |

| Uniformidade do Revestimento | Altamente conforme, mesmo em formas complexas | Direcional, pode criar sombras |

| Temperatura Típica | Alta (reduzida na CVD Aprimorada por Plasma) | Mais baixa |

| Principal Vantagem | Filmes uniformes e de alta pureza em superfícies 3D | Mais rápido para superfícies simples e planas |

Precisa de um revestimento uniforme e de alta pureza para seus componentes complexos?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas CVD, para ajudá-lo a obter filmes finos precisos e confiáveis para suas necessidades de pesquisa ou produção. Nossa experiência garante que você obtenha a solução certa para revestir semicondutores, ópticas ou formas 3D intrincadas.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia CVD pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição