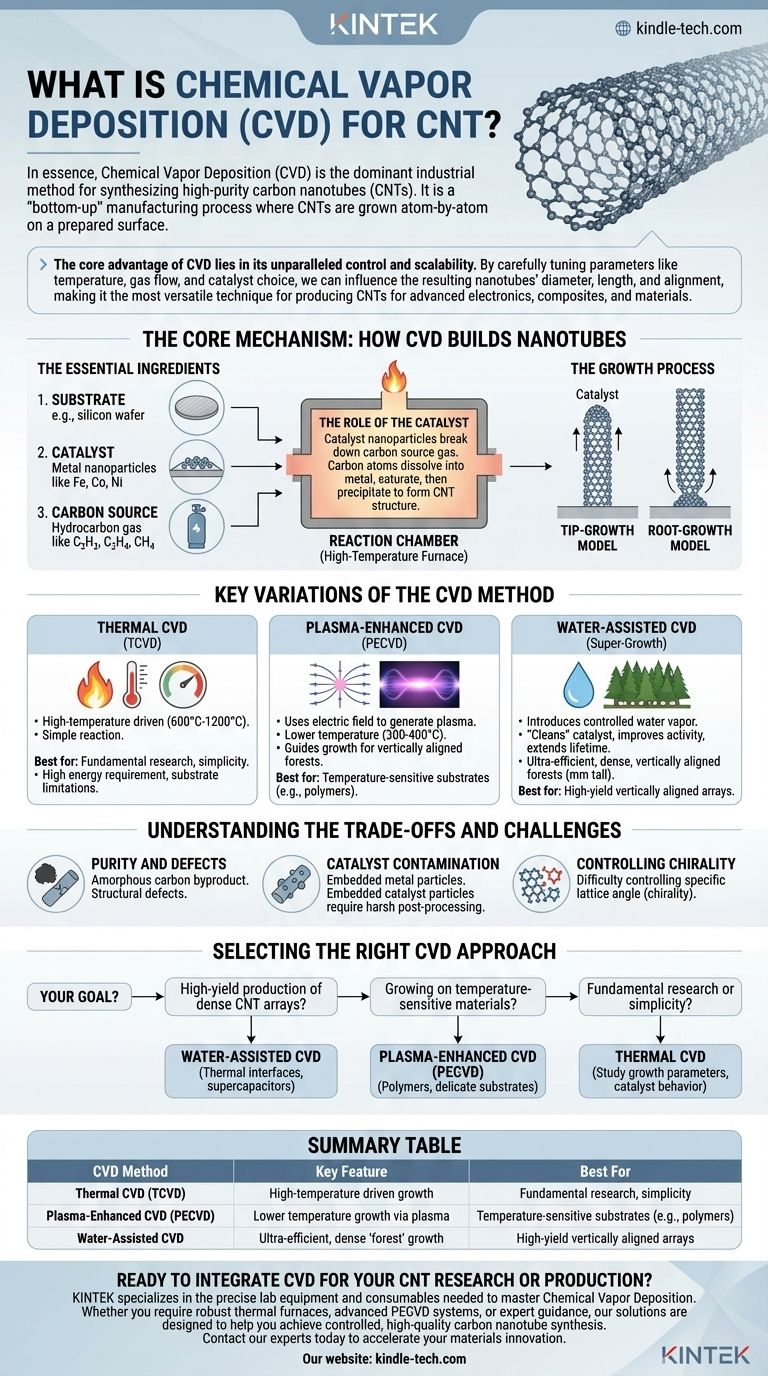

Em essência, a Deposição Química de Vapor (CVD) é o método industrial dominante para a síntese de nanotubos de carbono (CNTs) de alta pureza. É um processo de fabricação "de baixo para cima" onde os CNTs são cultivados átomo por átomo em uma superfície preparada. Isso é alcançado pela introdução de um gás contendo carbono em um forno de alta temperatura, onde um catalisador metálico quebra as moléculas do gás e reconstrói o carbono na estrutura cilíndrica de um nanotubo.

A principal vantagem da CVD reside em seu controle e escalabilidade incomparáveis. Ao ajustar cuidadosamente parâmetros como temperatura, fluxo de gás e escolha do catalisador, podemos influenciar o diâmetro, o comprimento e o alinhamento dos nanotubos resultantes, tornando-a a técnica mais versátil para produzir CNTs para eletrônicos avançados, compósitos e materiais.

O Mecanismo Central: Como a CVD Constrói Nanotubos

A Deposição Química de Vapor para CNTs depende de uma interação precisa de três componentes essenciais dentro de uma câmara de reação, geralmente um forno de tubo de quartzo.

Os Ingredientes Essenciais

O processo fundamentalmente requer três coisas:

- Um substrato, que é o material base sobre o qual os CNTs crescerão (por exemplo, um wafer de silício).

- Um catalisador, geralmente uma fina camada de nanopartículas metálicas (como ferro, cobalto ou níquel) depositadas sobre o substrato.

- Uma fonte de carbono, que é um gás hidrocarboneto (como acetileno, etileno ou metano) que será decomposto para fornecer os átomos de carbono.

O Papel do Catalisador

As nanopartículas catalisadoras são as "sementes" a partir das quais os nanotubos crescem. Em altas temperaturas, essas minúsculas partículas metálicas tornam-se ativas, quebrando as moléculas do gás fonte de carbono que fluem sobre elas.

Os átomos de carbono então se dissolvem e saturam a nanopartícula metálica. Uma vez que a nanopartícula não consegue reter mais carbono, o carbono começa a precipitar em uma estrutura estável e organizada — formando a rede hexagonal de uma folha de grafeno que se curva em um tubo.

O Processo de Crescimento

Dois modelos principais descrevem como o tubo emerge do catalisador: o modelo de crescimento pela ponta (tip-growth model) e o modelo de crescimento pela raiz (root-growth model).

No crescimento pela ponta, a partícula catalisadora se desprende do substrato e viaja na borda de ataque do nanotubo em crescimento. No crescimento pela raiz, o catalisador permanece ancorado ao substrato, e o nanotubo se projeta para cima a partir dele. O resultado específico depende da adesão entre o catalisador e o substrato.

Variações Chave do Método CVD

O termo CVD abrange várias técnicas especializadas, cada uma otimizada para diferentes objetivos.

CVD Térmica (TCVD)

Esta é a forma mais direta. A reação é impulsionada puramente por altas temperaturas, tipicamente variando de 600°C a 1200°C. Sua simplicidade a torna excelente para pesquisa fundamental, mas o alto requisito de energia pode limitar os tipos de substratos que podem ser usados.

CVD Aprimorada por Plasma (PECVD)

A PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. Este plasma ajuda a decompor as moléculas do gás fonte de carbono de forma muito mais eficiente, permitindo que o processo ocorra em temperaturas significativamente mais baixas (tão baixas quanto 200-400°C).

Uma grande vantagem da PECVD é que o campo elétrico pode guiar o crescimento dos CNTs, resultando em "florestas" de nanotubos verticalmente alinhadas e altamente organizadas.

CVD Assistida por Água

Também conhecida como CVD de "Super Crescimento", esta técnica altamente eficaz introduz uma quantidade muito pequena e controlada de vapor de água na câmara de reação. A água atua como um agente oxidante fraco que remove seletivamente o acúmulo de carbono amorfo.

Este processo "limpa" as partículas catalisadoras, melhorando drasticamente sua atividade e estendendo sua vida útil. O resultado é o crescimento ultrarrápido de florestas de CNTs verticalmente alinhadas incrivelmente densas que podem ter vários milímetros de altura.

Compreendendo as Compensações e Desafios

Embora a CVD seja poderosa, é essencial entender suas limitações.

Pureza e Defeitos

O processo pode criar subprodutos indesejados, como carbono amorfo, que reveste os nanotubos e degrada suas propriedades. O crescimento em alta temperatura também pode introduzir defeitos estruturais nas paredes dos nanotubos, afetando sua resistência mecânica e condutividade elétrica.

Contaminação por Catalisador

Após o crescimento, as partículas do catalisador metálico permanecem embutidas nos CNTs (seja na ponta ou na raiz). Para muitas aplicações, especialmente em eletrônica e biologia, essas impurezas devem ser removidas por meio de etapas de pós-processamento rigorosas, como lavagem ácida, que podem danificar os nanotubos.

Controle da Quiralidade

O maior desafio na síntese de CNTs é controlar a quiralidade — o ângulo específico da rede de carbono. Essa propriedade determina se um CNT se comporta como um metal ou um semicondutor. Até o momento, nenhum método CVD oferece controle preciso e escalável sobre a quiralidade, e as amostras recém-crescidas são sempre uma mistura de tipos.

Selecionando a Abordagem CVD Correta

Sua escolha do método CVD deve estar diretamente ligada ao seu objetivo final.

- Se o seu foco principal for a produção de alto rendimento de matrizes densas de CNTs: A CVD assistida por água é o método líder para criar "florestas" verticalmente alinhadas para aplicações como interfaces térmicas e supercapacitores.

- Se o seu foco principal for o crescimento em materiais sensíveis à temperatura: A CVD aprimorada por plasma (PECVD) é a melhor escolha, pois opera em temperaturas significativamente mais baixas, permitindo o crescimento em polímeros e outros substratos delicados.

- Se o seu foco principal for pesquisa fundamental ou simplicidade: A CVD térmica oferece uma plataforma direta e econômica para estudar parâmetros de crescimento e comportamento do catalisador.

Ao dominar a interação de seus componentes centrais, a CVD fornece a plataforma mais poderosa para projetar nanotubos de carbono para materiais e dispositivos de próxima geração.

Tabela de Resumo:

| Método CVD | Característica Principal | Melhor Para |

|---|---|---|

| CVD Térmica (TCVD) | Crescimento impulsionado por alta temperatura | Pesquisa fundamental, simplicidade |

| CVD Aprimorada por Plasma (PECVD) | Crescimento em temperatura mais baixa via plasma | Substratos sensíveis à temperatura (ex: polímeros) |

| CVD Assistida por Água | Crescimento de "floresta" ultrarrápido e denso | Matrizes verticalmente alinhadas de alto rendimento |

Pronto para Integrar a CVD em Sua Pesquisa ou Produção de CNTs?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para dominar a Deposição Química de Vapor. Se você precisa de fornos térmicos robustos, sistemas PECVD avançados para substratos delicados ou orientação especializada na seleção de catalisadores, nossas soluções são projetadas para ajudá-lo a alcançar uma síntese de nanotubos de carbono controlada e de alta qualidade.

Contate nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e acelerar sua inovação em materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD