Em sua essência, um reator em batelada é valorizado por sua simplicidade operacional e versatilidade, mas é fundamentalmente limitado por sua ineficiência para produção em larga escala. Ele opera como uma panela de cozinha com tampa: você adiciona os ingredientes, executa o processo (como cozinhar) e, em seguida, esvazia o produto acabado antes de recomeçar, tornando-o ideal para aplicações específicas, mas impraticável para outras.

A principal troca de um reator em batelada é sua flexibilidade versus sua eficiência. Embora seu design ofereça excelente controle e a capacidade de produzir vários produtos no mesmo recipiente, o tempo de inatividade necessário entre as bateladas o torna economicamente inadequado para fabricação contínua de alto volume.

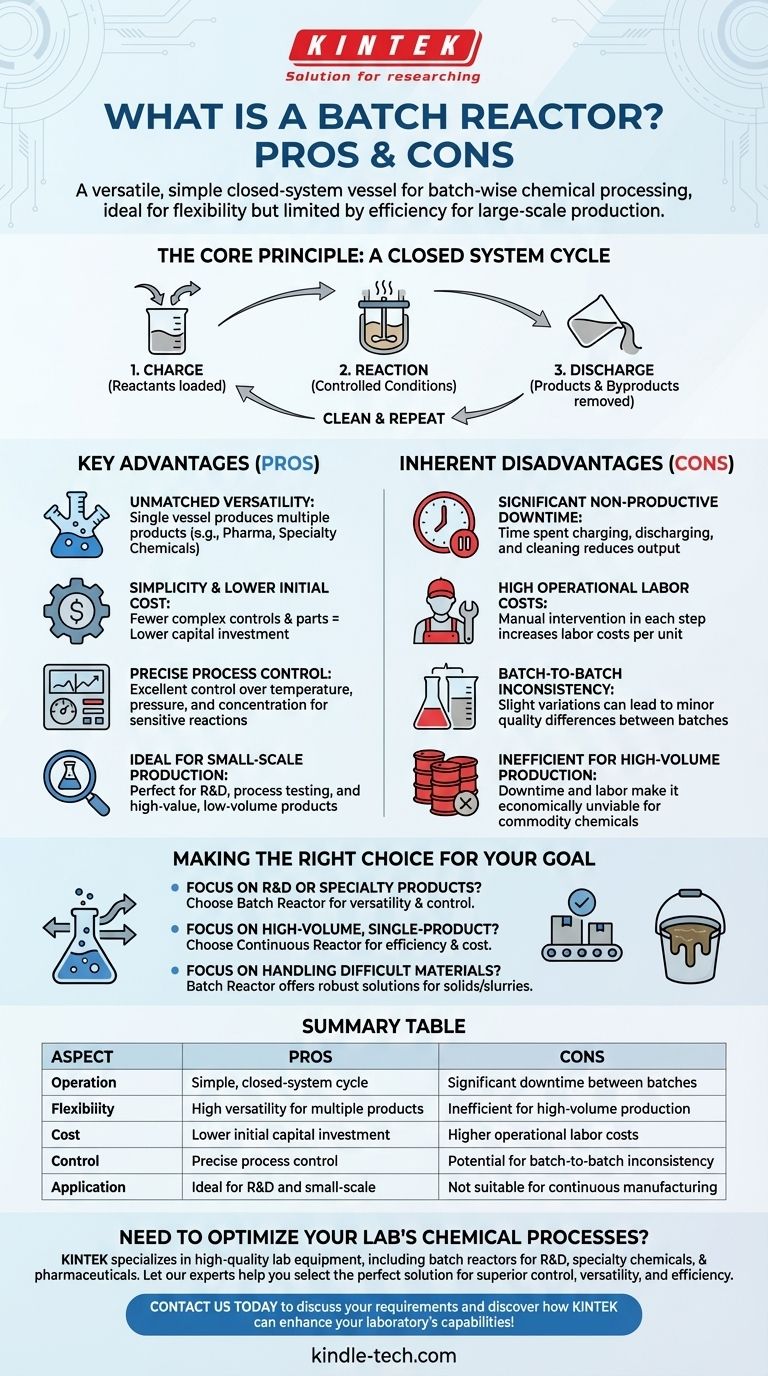

O Princípio Central: Um Ciclo de Sistema Fechado

Um reator em batelada é definido por sua operação descontínua. Compreender este ciclo é fundamental para entender suas forças e fraquezas inerentes.

Como Funciona

O processo segue um ciclo distinto e sequencial. Primeiro, os reagentes são carregados ou alimentados no recipiente selado.

Em seguida, a reação química é realizada sob condições controladas, como temperaturas e pressões específicas. Esta é a fase de reação.

Finalmente, uma vez concluída a reação, o processo é interrompido e os produtos e subprodutos são descarregados. O reator é frequentemente limpo antes que o próximo ciclo possa começar.

Principais Vantagens da Abordagem em Batelada

A natureza descontínua de um reator em batelada cria várias vantagens distintas, particularmente para operações menores e mais especializadas.

Versatilidade Inigualável

Como cada batelada é um evento discreto, o mesmo reator pode ser usado para produzir muitos produtos diferentes. Isso o torna um pilar de indústrias que exigem flexibilidade, como produtos farmacêuticos, produtos químicos especiais e produção de alimentos.

Simplicidade e Custo Inicial Mais Baixo

Um reator em batelada é, em essência, um recipiente simples e selado, muitas vezes com um misturador e uma camisa de aquecimento/resfriamento. Este design envolve menos controles complexos e peças móveis em comparação com sistemas contínuos, resultando em um menor investimento de capital inicial.

Controle Preciso do Processo

A natureza do sistema fechado permite um excelente controle sobre o ambiente de reação. Temperatura, pressão e concentração de reagentes podem ser gerenciadas com precisão durante toda a duração da batelada, garantindo que a reação prossiga conforme o esperado. Isso é crítico para sínteses químicas sensíveis ou complexas.

Ideal para Produção em Pequena Escala

Para pesquisa e desenvolvimento (P&D), testes de processo ou fabricação de produtos de alto valor e baixo volume, os reatores em batelada são perfeitos. O custo e a complexidade de um sistema contínuo não podem ser justificados para pequenas quantidades.

Compreendendo as Trocas: Desvantagens Inerentes

O mesmo ciclo que proporciona flexibilidade também introduz ineficiências operacionais significativas que limitam a aplicação do reator.

Tempo de Inatividade Não Produtivo Significativo

O tempo gasto carregando reagentes, descarregando produtos e limpando o recipiente entre os ciclos é tempo não produtivo. Este tempo de inatividade inerente é a maior desvantagem, pois afeta diretamente a produção geral e a utilização dos ativos.

Altos Custos de Mão de Obra Operacional

Cada etapa do ciclo da batelada – carregamento, monitoramento, descarregamento e limpeza – geralmente requer intervenção manual. Isso resulta em custos de mão de obra mais altos por unidade de produto em comparação com um processo contínuo altamente automatizado.

Inconsistência de Batelada para Batelada

Embora as condições dentro de uma única batelada sejam bem controladas, pequenas variações nas matérias-primas, ações do operador ou eficácia da limpeza podem levar a pequenas diferenças entre as bateladas. Para produtos que exigem uniformidade absoluta, isso pode ser um desafio significativo de controle de qualidade.

Ineficiente para Produção de Alto Volume

A combinação de tempo de inatividade e altos custos de mão de obra torna os reatores em batelada economicamente inviáveis para a produção de produtos químicos básicos de grande volume. O custo por quilograma de produto é simplesmente muito alto para competir com alternativas contínuas eficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um reator em batelada é uma decisão estratégica baseada no seu volume de produção específico, variedade de produtos e prioridades econômicas.

- Se o seu foco principal é P&D ou a produção de vários produtos especiais: A versatilidade, o controle e o menor custo inicial de um reator em batelada estão perfeitamente alinhados com as suas necessidades.

- Se o seu foco principal é a fabricação de alto volume de um único produto: A eficiência superior, o menor custo operacional e a consistência de um reator contínuo são a escolha clara.

- Se o seu foco principal é o manuseio de materiais difíceis (como sólidos ou pastas viscosas): Um reator em batelada geralmente oferece uma solução mais robusta e direta do que sistemas contínuos complexos.

Em última análise, compreender o conflito fundamental entre flexibilidade e eficiência contínua é a chave para selecionar a ferramenta certa para o seu processo químico.

Tabela Resumo:

| Aspecto | Prós (Vantagens) | Contras (Desvantagens) |

|---|---|---|

| Operação | Ciclo simples de sistema fechado | Tempo de inatividade significativo entre as bateladas |

| Flexibilidade | Alta versatilidade para múltiplos produtos | Ineficiente para produção de alto volume |

| Custo | Menor investimento de capital inicial | Maiores custos de mão de obra operacional |

| Controle | Controle preciso do processo para reações sensíveis | Potencial de inconsistência entre bateladas |

| Aplicação | Ideal para P&D e produção em pequena escala | Não adequado para fabricação contínua |

Precisa otimizar os processos químicos do seu laboratório?

Escolher o reator certo é fundamental para sua produtividade e orçamento. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo reatores em batelada, para atender às suas necessidades específicas – seja para P&D, produtos químicos especiais ou produtos farmacêuticos.

Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para controle superior, versatilidade e eficiência. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que um Autoclave de Alta Temperatura e Alta Pressão é necessário para testes de ligas de zircônio? Garanta a Segurança Nuclear.

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Como um autoclave hidrotermal de alta pressão facilita a síntese de nanocompósitos BiVO4@PANI? Desbloqueie a Precisão.

- Quais condições experimentais críticas um autoclave de alta pressão fornece? Otimizar a Lixiviação de Sulfetos Mistos

- Qual é a função dos reatores de alta pressão na preparação de catalisadores semicondutores? Otimize Suas Heterojunções