Um exemplo clássico de deposição química de vapor (CVD) é o processo usado para criar as camadas de polissilício ultrapuro e dióxido de silício que formam a base de microchips e painéis solares. Neste processo, um gás precursor como o silano (SiH₄) é introduzido em uma câmara de vácuo de alta temperatura, onde reage quimicamente e se decompõe. Isso deposita um filme fino de silício sólido, altamente puro e perfeitamente uniforme em um substrato, como uma bolacha de silício.

A deposição química de vapor não é um processo único, mas uma família versátil de técnicas para construir filmes finos ou nanoestruturas do "zero". Ao controlar cuidadosamente as reações químicas gasosas, a CVD nos permite construir materiais com pureza excepcional e precisão estrutural, tornando-a um pilar da eletrônica moderna e da ciência dos materiais.

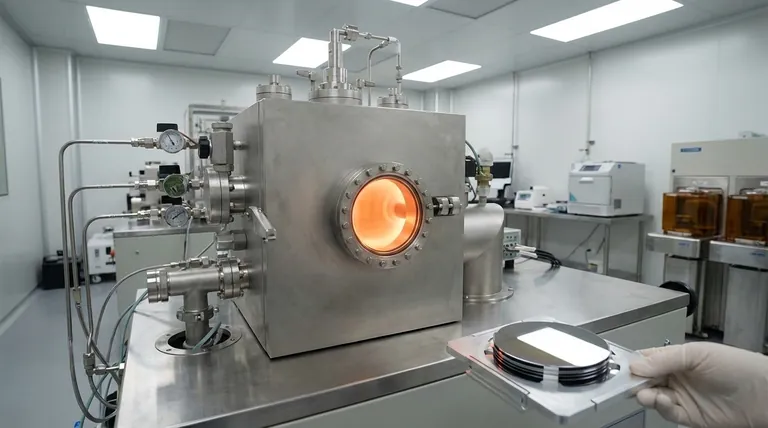

Como um Processo CVD Funciona Fundamentalmente

Em sua essência, todo processo CVD envolve a transformação de um produto químico em fase gasosa (um "precursor") em um material sólido em uma superfície (um "substrato"). Este método permite o controle em nível atômico sobre o crescimento do filme.

Os Ingredientes e Etapas Chave

- Introdução do Precursor: Um gás precursor volátil, contendo os átomos que você deseja depositar, é alimentado em uma câmara de reação. Para o dióxido de silício (SiO₂), isso pode ser um gás como o TEOS (tetraetil ortossilicato).

- Aplicação de Energia: A energia é fornecida à câmara para iniciar uma reação química. Este é o principal fator diferenciador entre os tipos de CVD. Pode ser calor elevado (CVD Térmico) ou um campo de plasma energizado (CVD Aprimorado por Plasma).

- Reação Química: A energia decompõe as moléculas precursoras. Os átomos desejados são liberados e adsorvem na superfície do substrato.

- Deposição de Filme e Remoção de Subprodutos: Um filme fino sólido e estável se forma no substrato. Subprodutos químicos indesejados da reação são removidos da câmara por um sistema de vácuo ou fluxo de gás.

As Muitas Formas de Deposição Química de Vapor

O termo "CVD" refere-se a uma categoria de processos, cada um otimizado para diferentes materiais, temperaturas e aplicações. A distinção principal é como a reação é alimentada.

CVD Térmico

Esta é a forma mais tradicional, dependendo unicamente de altas temperaturas (muitas vezes várias centenas a mais de mil graus Celsius) para decompor o gás precursor.

- CVD de Baixa Pressão (LPCVD): Realizado a vácuo, este método produz filmes de pureza e uniformidade excepcionais. É amplamente utilizado para depositar polissilício e dióxido de silício na indústria de semicondutores.

- CVD de Pressão Atmosférica (APCVD): Este processo é mais rápido e simples, pois não requer vácuo, mas a qualidade do filme é geralmente inferior.

CVD Aprimorado por Plasma (PECVD)

Em vez de depender apenas de altas temperaturas, o PECVD usa um gás ionizado, ou plasma, para energizar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-o adequado para substratos que não podem suportar o calor do CVD térmico.

Outros Métodos Especializados

- CVD Metalorgânico (MOCVD): Usa precursores metalorgânicos especializados para criar materiais semicondutores complexos, como nitreto de gálio (GaN) para LEDs e eletrônicos avançados.

- CVD Assistido por Aerossol (AACVD): Dissolve o precursor em um solvente, cria um aerossol e o injeta na câmara. Esta técnica amplia a gama de materiais precursores utilizáveis.

Compreendendo as Vantagens e Desvantagens

A CVD é uma técnica de fabricação indispensável, mas escolhê-la requer a compreensão de seus benefícios e restrições inerentes.

As Principais Vantagens

- Alta Pureza: Como os precursores são gases altamente refinados e o processo ocorre em uma câmara controlada, os filmes resultantes são excepcionalmente puros.

- Revestimento Uniforme: A CVD é um processo não-linha-de-visada. O gás flui ao redor dos objetos, permitindo um revestimento perfeitamente uniforme em formas complexas e tridimensionais.

- Versatilidade: Uma vasta gama de materiais pode ser depositada, incluindo semicondutores (silício), dielétricos (dióxido de silício), metais (tungstênio) e cerâmicas (nitreto de titânio).

- Excelente Adesão: O processo de ligação química resulta em filmes que aderem extremamente bem ao substrato.

Considerações e Armadilhas Comuns

- Precursores Perigosos: Os gases usados nos processos CVD podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo uma infraestrutura de segurança significativa.

- Altas Temperaturas: Os métodos tradicionais de CVD térmico podem danificar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos. Esta é uma razão primária para usar PECVD.

- Complexidade do Equipamento: Os reatores CVD, particularmente aqueles que usam alto vácuo e geração de plasma, são complexos e caros para comprar e manter.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método CVD é ditada inteiramente pelo seu material, substrato e qualidade de filme desejada.

- Se seu foco principal é criar camadas semicondutoras de alta pureza: LPCVD e PECVD são os padrões da indústria para depositar materiais como polissilício e dióxido de silício em bolachas.

- Se seu foco principal é revestir um material sensível à temperatura: PECVD é a escolha superior porque usa energia de plasma, permitindo a deposição em temperaturas significativamente mais baixas.

- Se seu foco principal é obter um revestimento protetor uniforme em peças complexas: A natureza não-linha-de-visada da CVD a torna ideal para endurecer uniformemente ferramentas de corte ou prevenir a corrosão em componentes intrincados.

- Se seu foco principal é a deposição rápida com equipamento mais simples: APCVD oferece uma alternativa mais rápida e de menor custo quando a pureza e uniformidade absolutas mais altas não são necessárias.

Ao compreender os princípios da CVD, você pode selecionar a técnica precisa para construir os materiais de alto desempenho que seu projeto exige.

Tabela Resumo:

| Método CVD | Uso Principal | Característica Chave |

|---|---|---|

| CVD Térmico (LPCVD) | Camadas semicondutoras de alta pureza (ex: polissilício) | Alta temperatura, excelente pureza e uniformidade |

| CVD Aprimorado por Plasma (PECVD) | Revestimento de materiais sensíveis à temperatura (ex: plásticos) | Temperatura mais baixa, usa energia de plasma |

| CVD Metalorgânico (MOCVD) | Semicondutores complexos (ex: GaN para LEDs) | Usa precursores metalorgânicos especializados |

| CVD de Pressão Atmosférica (APCVD) | Deposição rápida com equipamento mais simples | Processo mais rápido, não requer vácuo |

Pronto para construir filmes finos de alta pureza e uniformes para suas necessidades de laboratório ou produção?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de deposição química de vapor. Seja você desenvolvendo microchips, painéis solares ou revestimentos especializados, nossa experiência garante que você alcance pureza de material e precisão estrutural excepcionais.

Entre em contato com nossos especialistas em CVD hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e fabricação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os benefícios do revestimento de diamante? Alcance Resistência ao Desgaste e Desempenho Inigualáveis

- O que é CVD em filmes finos? O Guia Definitivo para Tecnologia de Revestimento de Alto Desempenho

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual é a espessura da deposição química de vapor? Obtenha Controle Preciso do Filme de Ångstrons a Micrômetros

- O que é deposição química de vapor a pressão atmosférica? Uma solução de filme fino de alta velocidade e baixo custo

- Quais são as funções principais do retorta de vácuo ou atmosfera de alta temperatura? Maximize o sucesso do revestimento CVD

- Quais são as desvantagens do LPCVD? Entendendo as Trocas para Filmes Finos de Alta Qualidade

- Quais são as características da deposição física de vapor? Obtenha Revestimentos de Película Fina de Alta Pureza e Duráveis