No mundo da fabricação avançada, um alvo de sputtering é o material fonte usado para criar um revestimento de filme ultrafino em outro objeto, conhecido como substrato. É um bloco ou placa sólida e de alta pureza do material de revestimento desejado. Durante o processo de sputtering, este alvo é bombardeado com íons energizados, que fisicamente arrancam átomos de sua superfície e os depositam no substrato para formar o filme.

O alvo de sputtering é mais do que apenas um pedaço de matéria-prima; é o ponto de partida fundamental do filme fino. Sua pureza, composição e forma física, combinadas com os parâmetros do processo de sputtering, determinam diretamente a qualidade, uniformidade e desempenho do revestimento final.

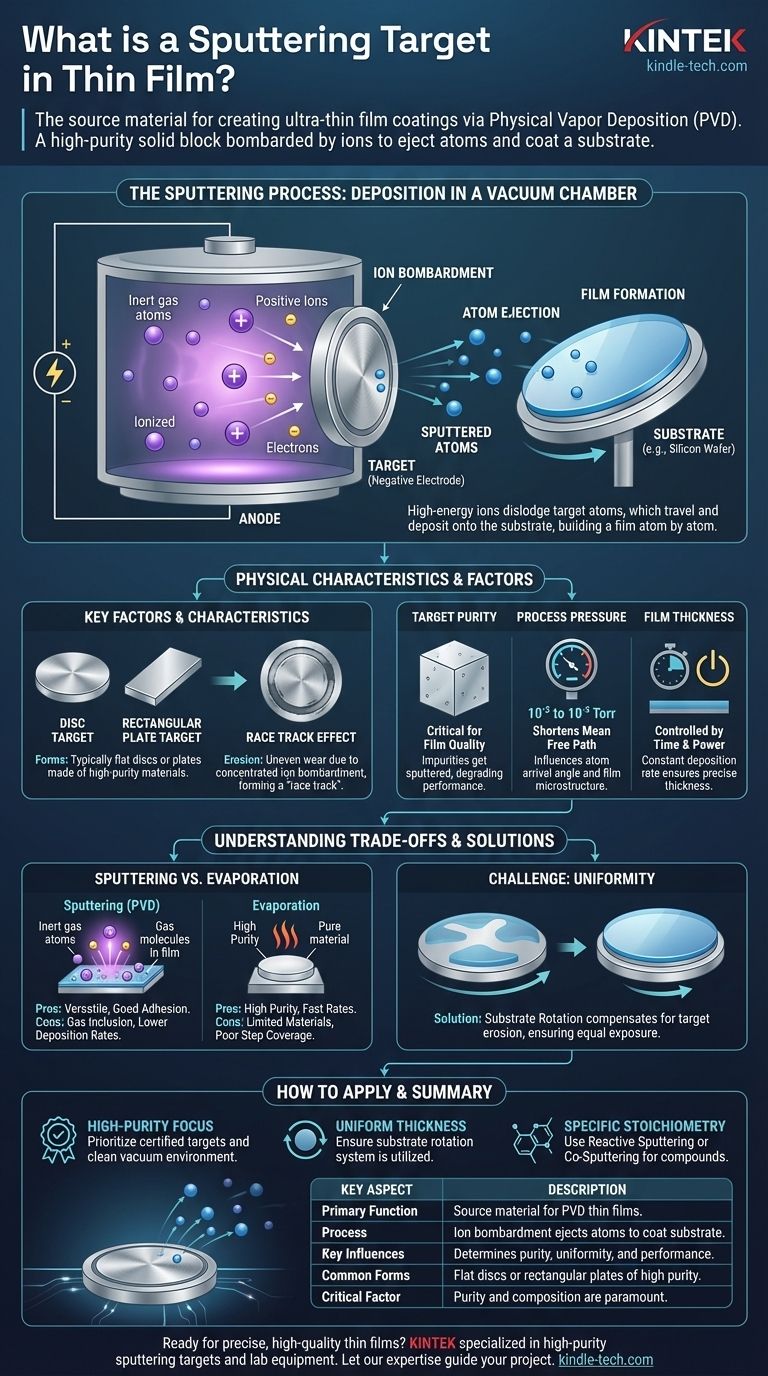

O Papel do Alvo no Processo de Sputtering

Para entender o alvo, você deve primeiro entender o processo que ele possibilita. O sputtering é uma técnica de Deposição Física de Vapor (PVD) usada em indústrias como semicondutores, óptica e dispositivos médicos.

Como Funciona o Sputtering

O processo ocorre dentro de uma câmara de vácuo. Após reduzir a pressão, uma pequena quantidade de um gás inerte, tipicamente Argônio, é introduzida.

Uma alta tensão é aplicada ao alvo, fazendo com que ele funcione como um cátodo. Essa tensão acende o gás Argônio, criando um plasma brilhante de íons positivos e elétrons.

Esses íons de Argônio carregados positivamente são então acelerados com força imensa em direção ao alvo carregado negativamente.

O Ciclo de Bombardeio e Deposição

O impacto desses íons de alta energia na superfície do alvo é uma colisão puramente física. Ela tem força suficiente para desalojar ou "espalhar" (sputter) átomos individuais do material do alvo.

Esses átomos ejetados viajam através da câmara de baixa pressão e pousam no substrato (como um wafer de silício ou uma lente), construindo gradualmente um filme fino e uniforme átomo por átomo.

Características Físicas de um Alvo

Os alvos de sputtering são tipicamente fabricados como discos planos ou placas retangulares. Sua área de superfície deve ser maior do que a área de bombardeio pretendida para proteger outros componentes dentro do sistema de deposição.

Com o tempo, as áreas do alvo mais intensamente atingidas pelo feixe de íons se desgastarão mais rapidamente, frequentemente formando um sulco distinto conhecido como "trilha de desgaste" (race track).

Fatores Chave que Influenciam a Qualidade do Filme

O próprio alvo é a primeira variável em um revestimento bem-sucedido. No entanto, sua interação com o ambiente do processo é o que realmente define as características do filme final.

Pureza e Composição do Alvo

O filme final só pode ser tão puro quanto sua fonte. A pureza do alvo de sputtering é, portanto, crítica. Quaisquer impurezas no material do alvo serão espalhadas junto com os átomos desejados e incorporadas ao filme em crescimento, potencialmente degradando seu desempenho.

Pressão do Processo

O sputtering requer uma pressão operacional mais alta (10⁻² a 10⁻³ Torr) do que outros métodos, como a evaporação térmica. Isso é necessário para sustentar o plasma.

Essa pressão mais alta encurta o "caminho livre médio" — a distância média que um átomo pode percorrer antes de colidir com uma molécula de gás. Essas colisões podem randomizar o ângulo de chegada dos átomos ao substrato, o que pode influenciar a microestrutura do filme.

Controle da Espessura do Filme

A espessura do filme depositado é uma função direta do tempo e da potência. Ao manter uma taxa de deposição constante (um plasma e nível de potência estáveis), a espessura final é controlada com precisão pela duração do processo. Assim que a espessura desejada é atingida, a energia é cortada, o plasma se extingue e a deposição para.

Entendendo os Compromissos (Trade-offs)

Embora poderoso, o sputtering é um processo com vantagens e limitações específicas que um profissional técnico deve entender.

Sputtering vs. Evaporação

Ao contrário da evaporação térmica, que pode operar em vácuo muito alto, a necessidade de um gás de processo no sputtering introduz uma desvantagem potencial. Moléculas de gás podem ficar presas ou absorvidas no filme em crescimento.

Isso pode ser uma fonte de contaminação ou pode alterar as propriedades estruturais do filme, um fator que deve ser gerenciado cuidadosamente.

O Desafio da Uniformidade

O efeito da "trilha de desgaste", onde o alvo se desgasta de forma desigual, significa que o material não é espalhado uniformemente por toda a face do alvo.

Para obter um revestimento altamente uniforme no substrato, esse efeito é tipicamente neutralizado pela rotação do substrato durante a deposição. Isso garante que todas as partes do substrato sejam expostas igualmente ao fluxo de átomos espalhados.

Controle da Deposição de Material

O processo de sputtering oferece excelente controle sobre as taxas de deposição e pode ser usado para uma vasta gama de materiais, incluindo ligas e compostos. Essa versatilidade é uma razão chave para sua adoção generalizada na fabricação complexa.

Como Aplicar Isso ao Seu Projeto

A seleção de um alvo e dos parâmetros do processo é impulsionada inteiramente pelas propriedades desejadas do seu filme fino.

- Se seu foco principal são filmes de alta pureza: Sua principal prioridade deve ser obter um alvo de sputtering certificado e de alta pureza e manter um ambiente de vácuo excepcionalmente limpo.

- Se seu foco principal é espessura uniforme: Certifique-se de que seu sistema de sputtering esteja equipado com rotação do substrato para compensar a não uniformidade inerente da erosão do alvo.

- Se seu foco principal é uma estequiometria específica para um filme composto: Você pode precisar usar técnicas como sputtering reativo (introduzindo um gás reativo) ou co-sputtering de múltiplos alvos para alcançar a composição química correta.

Em última análise, ver o alvo de sputtering como a fonte fundamental do seu filme o capacita a controlar todo o processo de deposição com maior percepção e precisão.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Material fonte para deposição física de vapor (PVD) de filmes finos |

| Processo | Bombardeado por íons para ejetar átomos que revestem um substrato |

| Influências Chave | Determina a pureza, uniformidade e desempenho do filme |

| Formas Comuns | Discos planos ou placas retangulares feitos de materiais de alta pureza |

| Fator Crítico | Pureza e composição são primordiais para a qualidade final do filme |

Pronto para alcançar filmes finos precisos e de alta qualidade para seu laboratório? A KINTEK é especializada em alvos de sputtering de alta pureza e equipamentos de laboratório, garantindo que seus revestimentos atendam aos padrões mais rigorosos para semicondutores, óptica e dispositivos médicos. Deixe nossa experiência guiar seu projeto desde a seleção do material até a otimização do processo. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- O que é deposição química de vapor de metais? Um guia para revestimento de metal de alta pureza

- Quais são as desvantagens da deposição de filmes finos? Dominando as Complexidades da Tecnologia de Revestimento

- Quais são os dois principais tipos de sistemas de deposição de vapor? PVD vs. CVD Explicado

- Quais são as características do diamante CVD? Desbloqueando Desempenho Superior para Ferramentas Industriais

- Qual é o papel de um reator CVD vertical na preparação de eletrodos híbridos MOx/CNTf? Síntese Direta de Fibras Explicada

- Existem diferentes tipos de deposição? Um Guia para Métodos PVD e CVD

- O que é a deposição de um filme sólido fino sobre um substrato a partir de precursores de vapor? Um Guia para PVD vs. CVD

- Que tipo de estrutura dimensional o grafeno possui? Descubra o Poder do Material 2D