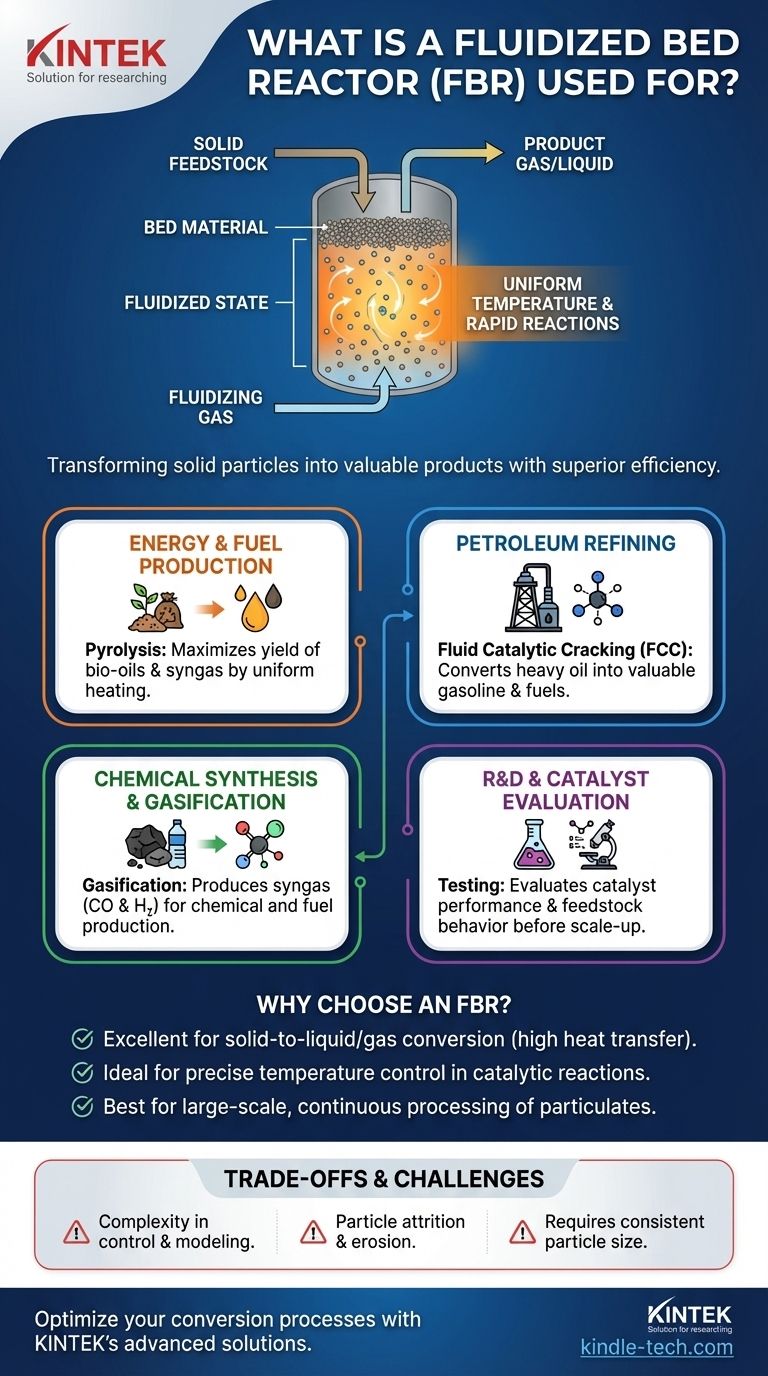

Em essência, um reator de leito fluidizado (RLF) é uma ferramenta poderosa para transformar partículas sólidas em gases, líquidos e outros produtos químicos valiosos. É amplamente utilizado em indústrias que vão desde energia e refino de petróleo até síntese química para aplicações como a pirólise de biomassa, craqueamento catalítico fluido (FCC) de óleos pesados e a gaseificação de carvão ou plásticos.

A principal vantagem de um reator de leito fluidizado é a sua capacidade de fazer com que um leito de partículas sólidas se comporte como um fluido bem misturado. Este estado único permite temperaturas excepcionalmente uniformes e reações rápidas que são difíceis de alcançar em outros tipos de reatores.

Como Funciona um Reator de Leito Fluidizado

Para entender suas aplicações, você deve primeiro compreender seu princípio fundamental de operação. O projeto do reator resolve o desafio clássico da engenharia de aquecer e reagir eficientemente materiais sólidos.

O Princípio Central: Fazer com que Sólidos se Comportem como um Fluido

Um RLF contém um leito de material granular, como areia ou um catalisador. Um gás ou líquido é bombeado para cima através deste leito por baixo.

A uma velocidade específica, este fluxo ascendente contraria a gravidade o suficiente para suspender as partículas, fazendo com que elas se misturem e circulem de uma maneira muito semelhante a um fluido em ebulição. Este é o estado "fluidizado".

Transferência Superior de Calor e Massa

Este comportamento semelhante a um fluido é a chave para a eficácia do RLF. A mistura constante e vigorosa das partículas garante uma temperatura quase perfeitamente uniforme em todo o reator, eliminando pontos quentes perigosos ou zonas frias ineficientes.

Isso também facilita o excelente contato entre as partículas reagentes, o material quente do leito e quaisquer superfícies catalíticas, acelerando drasticamente as reações químicas desejadas.

Componentes Chave: Material do Leito e Gás Fluidizante

O material do leito (por exemplo, areia) geralmente atua como o principal transportador de calor, transferindo eficientemente energia térmica para a matéria-prima que está sendo processada.

O gás fluidizante serve a dois propósitos. Primeiro, ele cria a fluidização em si. Segundo, pode ser usado para controlar o ambiente químico. Por exemplo, usar um gás inerte como nitrogênio evita combustão indesejada ou reações secundárias durante processos como a pirólise.

Aplicações Industriais Chave

As propriedades exclusivas de um RLF o tornam a escolha preferida para vários processos industriais em grande escala que envolvem matérias-primas sólidas.

Produção de Energia e Combustíveis

Os RLFs são centrais na conversão de biomassa sólida, plásticos ou resíduos em energia. Na pirólise, o aquecimento rápido e uniforme do reator maximiza o rendimento de bio-óleos e gás de síntese valiosos, impedindo que a matéria-prima carbonize excessivamente.

Refino de Petróleo

O uso mais proeminente neste setor é o Craqueamento Catalítico Fluido (FCC). Em uma unidade de FCC, um RLF é usado para "craquear" moléculas grandes e de baixo valor de hidrocarbonetos do petróleo bruto em moléculas menores e de alto valor, como a gasolina.

Síntese Química e Gaseificação

Os RLFs são usados para gaseificação, um processo que converte materiais à base de carbono, como carvão ou resíduos orgânicos, em uma mistura de gases chamada gás de síntese (monóxido de carbono e hidrogênio). Este gás de síntese é um bloco de construção fundamental para a produção de combustíveis e produtos químicos.

Avaliação de Catalisadores e Matérias-Primas

Em menor escala, os laboratórios usam RLFs para testar o desempenho e a durabilidade de novos catalisadores ou para analisar como diferentes matérias-primas se comportarão sob condições específicas do processo antes de aumentar para a produção industrial.

Entendendo as Compensações

Embora poderoso, o RLF não é uma solução universal. Suas vantagens vêm com desafios de engenharia específicos que devem ser gerenciados.

Complexidade e Controle

A dinâmica dos fluidos dentro de um RLF é complexa e pode ser difícil de modelar com precisão. Manter o estado fluidizado estável requer controle preciso sobre a velocidade do gás e a distribuição do tamanho das partículas.

Atrito e Erosão das Partículas

O movimento constante e energético das partículas pode fazer com que elas se decomponham com o tempo, um processo conhecido como atrito. Esse mesmo movimento também pode causar desgaste e erosão significativos nas paredes internas e componentes do reator.

Limitações da Matéria-Prima

Os RLFs funcionam melhor com substratos particulados de tamanho e forma relativamente consistentes. Eles não são adequados para processar pedaços grandes e não uniformes de material, que exigem pré-processamento significativo (moagem e classificação) para serem usados de forma eficaz.

Quando Escolher um Reator de Leito Fluidizado

A seleção de um RLF depende inteiramente dos objetivos específicos do seu processo químico e da natureza da sua matéria-prima.

- Se o seu foco principal for a conversão eficiente de sólidos em líquidos ou gases: O RLF é ideal devido à sua transferência de calor superior, que maximiza o rendimento dos produtos desejados em processos como a pirólise.

- Se o seu foco principal for uma reação catalítica que requer controle preciso de temperatura: O perfil de temperatura uniforme do RLF evita a desativação do catalisador devido a pontos quentes e garante qualidade de produto consistente.

- Se o seu foco principal for o processamento contínuo em grande escala de partículas: O RLF se destaca no manuseio de altas vazões, tornando-o uma tecnologia fundamental em indústrias como o refino de petróleo.

Em última análise, o reator de leito fluidizado se destaca onde o controle preciso e uniforme sobre a transformação de partículas sólidas é o fator crítico para o sucesso.

Tabela de Resumo:

| Aplicação | Processo Chave | Benefício Principal |

|---|---|---|

| Produção de Energia & Combustíveis | Pirólise de Biomassa/Plástico | Maximiza o rendimento de bio-óleo e gás de síntese |

| Refino de Petróleo | Craqueamento Catalítico Fluido (FCC) | Converte óleo pesado em gasolina |

| Síntese Química | Gaseificação de Carvão/Plástico | Produz gás de síntese para combustíveis e produtos químicos |

| P&D e Testes | Avaliação de Catalisador & Matéria-Prima | Testa o desempenho antes do aumento de escala |

Pronto para otimizar seus processos de conversão de matéria-prima sólida? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo reatores para testes de pirólise, gaseificação e catalíticos. Nossa experiência ajuda você a alcançar aquecimento uniforme, reações rápidas e rendimento máximo de produto. Contate nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Qual é o tempo de residência da pirólise por micro-ondas? Obtenha uma Conversão de Biomassa Rápida e Eficiente

- O que é um forno contínuo no tratamento térmico? Alcance Tratamento Térmico Consistente e de Alto Volume

- Como o calor é fornecido na pirólise? Escolha o Método de Aquecimento Certo para o Seu Processo

- O que é regeneração térmica? Restaure materiais usados, como carvão ativado, com calor intenso

- O que é uma zona de temperatura em um forno rotativo? Domine o Perfil Térmico para um Processamento Ótimo

- É possível regenerar carvão ativado? A verdade sobre a reutilização de filtros de carbono usados

- Quais são os produtos da calcinação do calcário? Desvendando a Cal Viva e o CO₂ para a Indústria

- Qual é o processo de pirólise para a produção de biochar? Controlo da Temperatura e Matéria-Prima para Resultados Ótimos