Em essência, um molde de 3 placas é um tipo de molde de injeção de canal frio projetado para separar automaticamente a peça plástica de seu sistema de canal de injeção durante o processo de ejeção. Ele consegue isso usando três placas principais que se abrem em dois estágios distintos, permitindo que o canal de injeção seja removido em uma abertura e a peça acabada em outra.

A principal conclusão é que um molde de 3 placas introduz complexidade mecânica para um propósito específico: permitir locais de porta flexíveis e automatizar a remoção do canal de injeção, o que elimina uma etapa de pós-processamento manual. Esta é uma troca deliberada entre um custo de ferramenta mais alto e um custo de mão de obra operacional mais baixo.

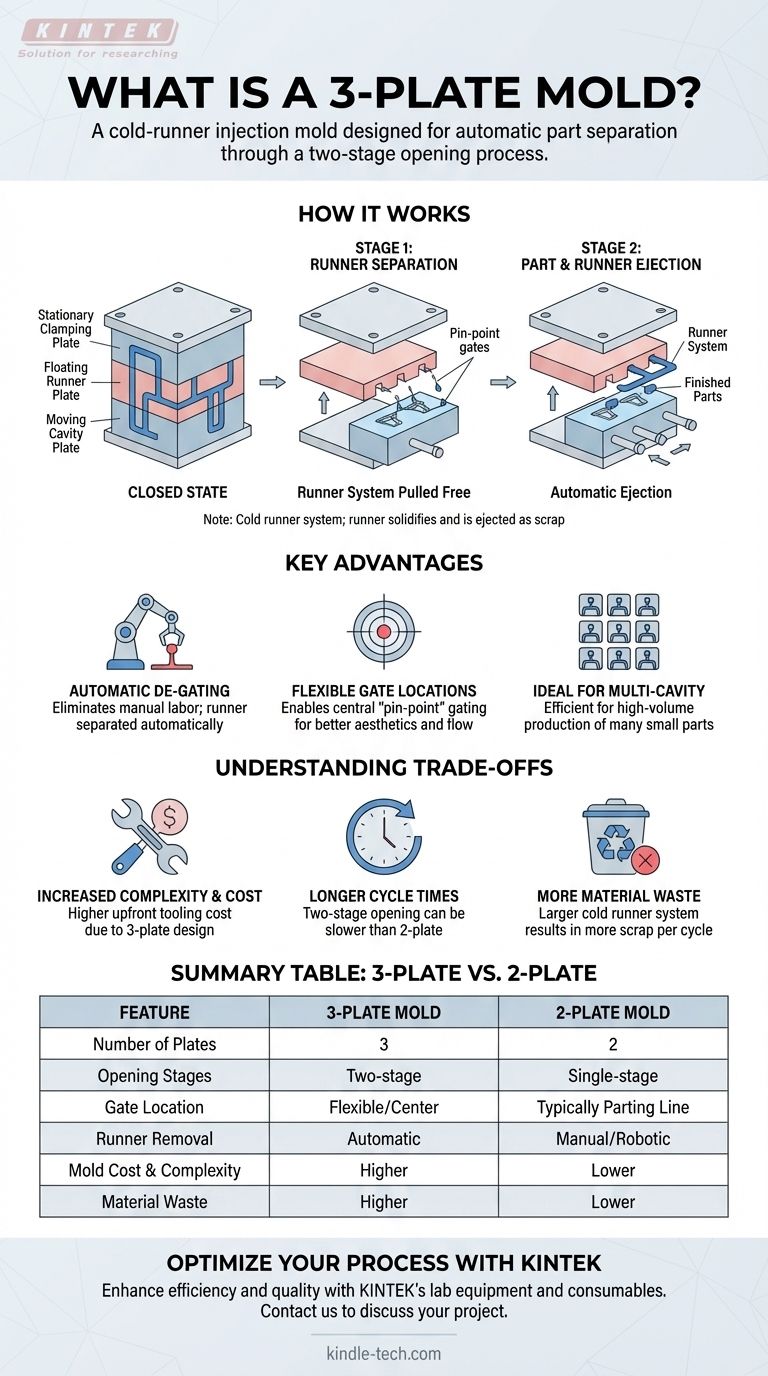

Como Funciona um Molde de 3 Placas

O nome "3 placas" refere-se diretamente à sua construção central, que dita sua sequência de abertura única. Compreender esta ação mecânica é fundamental para entender seu propósito.

Os Componentes Principais

Um molde de 3 placas é construído a partir de um empilhamento de placas: uma placa de fixação estacionária, uma placa flutuante do canal de injeção e a placa da cavidade móvel. O sistema de canal de injeção, que canaliza o plástico fundido, é usinado em duas dessas placas, existindo em dois planos separados.

A Sequência de Abertura em Dois Estágios

Quando o ciclo de moldagem é concluído, o molde não se abre apenas uma vez.

- Primeiro, uma abertura se forma entre a placa estacionária e a placa flutuante do canal de injeção. Esta ação afasta as pequenas portas "pin-point" solidificadas da peça, cortando efetivamente o canal de injeção.

- Segundo, outra abertura se forma entre a placa flutuante do canal de injeção e a placa da cavidade móvel. Isso permite que o sistema de canal de injeção agora separado seja ejetado, seguido pela ejeção das peças acabadas da cavidade.

O Papel do Canal Frio

É importante lembrar que este é um sistema de canal frio. O plástico nos canais de injeção solidifica com a peça em cada ciclo. Este canal de injeção solidificado é então ejetado como material de sucata, que pode ser moído e reutilizado em alguns casos.

A Principal Vantagem: Desgate Automático

O propósito de toda a complexa abertura em dois estágios é conseguir o desgate automático. Isso oferece várias vantagens significativas de processo e design em relação a um molde de 2 placas mais simples.

Eliminando o Trabalho Manual

O principal benefício é a eliminação de uma operação secundária. Com um molde de 2 placas, um operador (ou um robô) deve manualmente aparar o canal de injeção de cada peça. O molde de 3 placas executa esta tarefa automaticamente dentro do molde, economizando tempo e custos de mão de obra significativos.

Permitindo Locais de Porta Flexíveis

Este design permite, de forma única, o gating pin-point diretamente na superfície cosmética superior de uma peça. Isso é ideal para preencher peças redondas ou cônicas uniformemente a partir do centro, minimizando manchas cosméticas da porta e melhorando a integridade estrutural da peça. Um molde padrão de 2 placas geralmente só pode ter portas ao longo da borda externa da peça (a linha de partição).

Ideal para Moldes de Múltiplas Cavidades

Ao produzir muitas peças pequenas em uma única injeção, a capacidade de separar automaticamente cada peça do complexo sistema de canal de injeção é altamente eficiente. Isso otimiza o processo de fabricação para grandes volumes de produção.

Compreendendo as Desvantagens

Os benefícios de um molde de 3 placas não vêm de graça. O design introduz complexidades e custos específicos que devem ser considerados.

Maior Complexidade e Custo do Molde

A adição de uma terceira placa e dos mecanismos necessários para a sequência de abertura em dois estágios tornam o molde mais complexo para projetar, usinar e manter. Isso resulta em um custo inicial de ferramental significativamente mais alto em comparação com um molde de 2 placas.

Tempos de Ciclo Potencialmente Mais Longos

Os dois movimentos separados de abertura e fechamento levam mais tempo do que o movimento único de um molde de 2 placas. Isso pode levar a um tempo de ciclo geral mais longo, o que pode impactar a produção de peças em projetos de altíssimo volume.

Mais Desperdício de Material

O sistema de canal de injeção em um molde de 3 placas é frequentemente maior e mais complexo do que em um molde de 2 placas. Como este é um canal frio que é ejetado como sucata em cada ciclo, resulta em mais material desperdiçado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo de molde correto requer o equilíbrio entre os requisitos de design, volume de produção e orçamento.

- Se o seu foco principal é a flexibilidade de design e o acabamento cosmético: O molde de 3 placas é uma excelente escolha quando você precisa de uma porta central na superfície de uma peça para um fluxo e aparência ideais.

- Se o seu foco principal é reduzir a mão de obra em produção de alto volume: O recurso de desgate automático torna o molde de 3 placas altamente eficaz para ferramentas de múltiplas cavidades, onde o corte manual seria um gargalo.

- Se o seu foco principal é minimizar o custo da ferramenta e o desperdício de material: Um molde mais simples de 2 placas é quase sempre a escolha mais econômica e eficiente.

Em última análise, escolher um molde de 3 placas é uma decisão de engenharia informada que prioriza a automação e a liberdade de design em detrimento do custo inicial da ferramenta e da velocidade do ciclo.

Tabela Resumo:

| Característica | Molde de 3 Placas | Molde de 2 Placas |

|---|---|---|

| Número de Placas | 3 | 2 |

| Estágios de Abertura | Dois estágios | Estágio único |

| Local da Porta | Flexível (ex: centro da peça) | Geralmente apenas na linha de partição |

| Remoção do Canal | Automática (desgate) | Corte manual ou robótico |

| Custo e Complexidade do Molde | Maior | Menor |

| Desperdício de Material | Maior (canal maior) | Menor |

Otimize Seu Processo de Moldagem por Injeção com a KINTEK

Escolher o design de molde certo é fundamental para a eficiência e qualidade da sua produção. Seja qual for a sua necessidade, desde o desgate automatizado e a flexibilidade de design de um molde de 3 placas até a relação custo-benefício de uma solução de 2 placas, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a atingir seus objetivos.

Fornecemos o equipamento e o suporte para aprimorar as capacidades do seu laboratório e otimizar seu fluxo de trabalho de fabricação. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de projeto e agregar valor à sua operação.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Qual Papel um Molde de Grafite Desempenha na Sinterização de Ligas Co-Cr? Explore os Impactos Físicos e Químicos

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimize os resultados de sinterização do seu alvo de rutênio

- Quais são os requisitos para moldes de grafite na sinterização por prensagem a quente a vácuo? Alcance um Desempenho de Sinterização Preciso

- Qual é a parte central do molde? Moldando as Características Internas dos Seus Componentes

- O que é a montagem do molde? A Etapa Final Crítica para um Molde de Injeção Funcional

- Quais são as funções-chave dos moldes de grafite no PCAS de NiAl-Al2O3? Otimize seus resultados de sinterização assistida por campo

- Por que o PEEK é selecionado como material do cilindro para moldes de células de pastilhas? Alcança Estabilidade de Alta Pressão e Precisão de Dados

- Por que o Nitreto de Boro é utilizado como revestimento para moldes de grafite? Proteja seu pó Mo-Na durante a sinterização