Na deposição química de vapor (CVD), os gases utilizados são conhecidos como precursores, e são compostos voláteis escolhidos especificamente que contêm os elementos destinados à deposição. Esses precursores são transportados para uma câmara de reação, onde se decompõem ou reagem na superfície de um substrato aquecido, deixando para trás um filme fino do material desejado. O gás exato depende inteiramente do filme que você pretende criar, variando de silano para silício a compostos organometálicos complexos para componentes eletrônicos avançados.

O princípio central é que a escolha do gás não é arbitrária; é uma receita química precisa. O gás precursor atua como o bloco de construção fundamental, e suas propriedades químicas ditam diretamente a composição do filme depositado final e as condições necessárias para o processo.

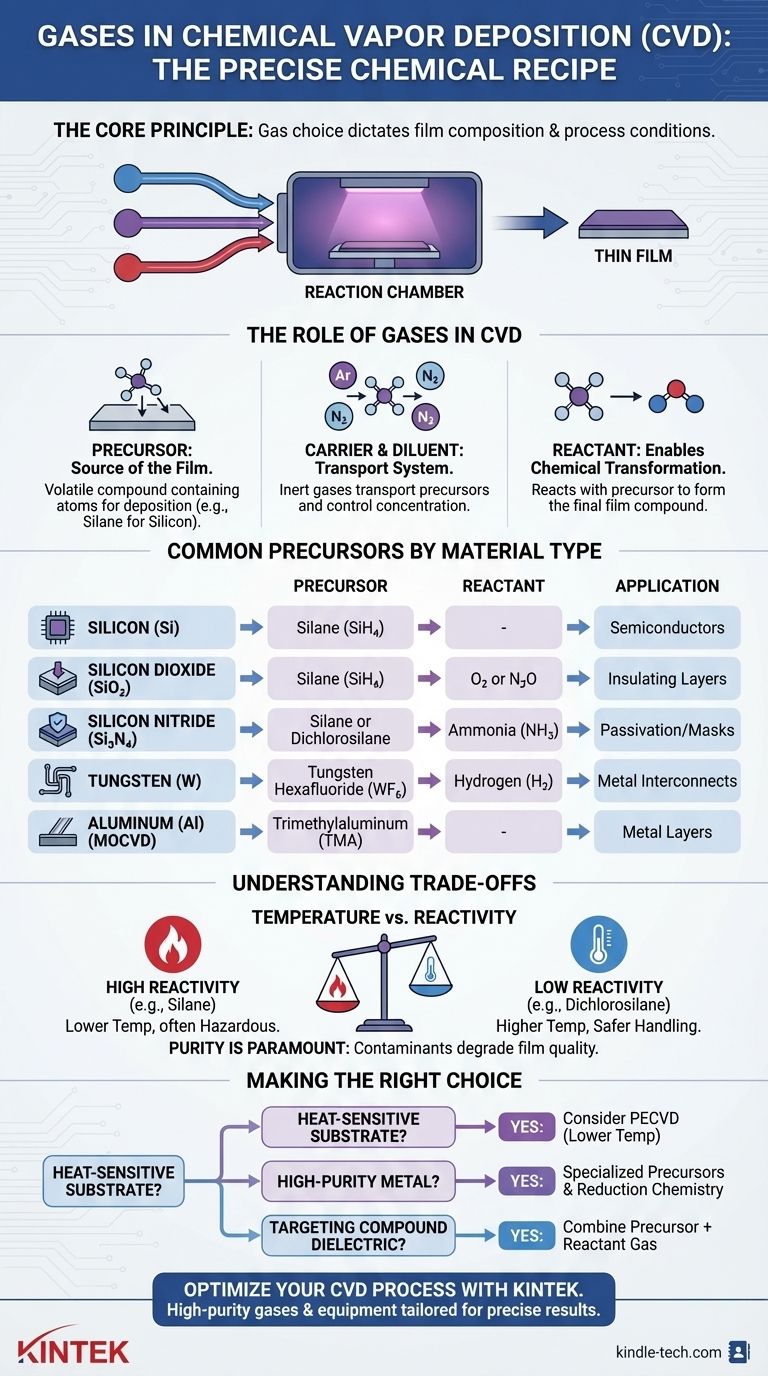

O Papel dos Gases no Processo de CVD

Os gases são a força vital de qualquer processo de CVD. Eles não são apenas um componente; eles servem a funções distintas dentro da câmara de reação para permitir o crescimento controlado do filme. Entender esses papéis é fundamental para compreender a própria CVD.

O Precursor: A Fonte do Filme

O gás mais crítico é o precursor. Este é um composto volátil que contém os átomos que você deseja depositar.

Ele é projetado para ser estável à temperatura ambiente para transporte, mas reativo o suficiente para se decompor ou reagir no substrato sob condições específicas (calor, plasma ou luz). Por exemplo, para depositar um filme de silício, é necessário um precursor contendo silício.

Gases Carreadores e Diluentes: O Sistema de Transporte

Os precursores são frequentemente altamente concentrados ou reativos. Para controlar o processo, eles são misturados com outros gases.

Gases carreadores, como argônio (Ar), hélio (He), nitrogênio (N₂) ou hidrogênio (H₂), são inertes. Sua função é transportar as moléculas precursoras até a superfície do substrato sem participar da reação química.

Gases diluentes desempenham uma função de transporte semelhante, mas também ajudam a controlar a concentração de reagentes, o que influencia diretamente a taxa de deposição e a uniformidade do filme.

Gases Reagentes: Possibilitando a Transformação Química

Em muitos processos de CVD, o precursor não apenas se decompõe; ele reage com outro gás para formar o filme final.

Por exemplo, para criar nitreto de silício (Si₃N₄), um precursor de silício como o silano (SiH₄) é introduzido juntamente com um gás reagente fonte de nitrogênio, como a amônia (NH₃). A reação química entre esses dois gases na superfície forma o composto de filme desejado.

Precursores Gasosos Comuns por Tipo de Material

O gás específico utilizado é determinado pelo material alvo. Abaixo estão exemplos comuns que ilustram essa relação direta.

Para Filmes de Silício (Si)

O silício é a base da indústria de semicondutores. O precursor mais comum é o silano (SiH₄). Em temperaturas elevadas, ele se decompõe, deixando um filme de silício sólido e liberando gás hidrogênio. Outros precursores de silício, como o diclorossilano (SiH₂Cl₂), são usados para diferentes propriedades de filme ou condições de deposição.

Para Filmes Dielétricos e Isolantes

Dielétricos são essenciais para isolar componentes na microeletrônica.

- Dióxido de Silício (SiO₂): Frequentemente depositado usando silano (SiH₄) com uma fonte de oxigênio, como oxigênio (O₂) ou óxido nitroso (N₂O).

- Nitreto de Silício (Si₃N₄): Tipicamente depositado usando silano (SiH₄) ou diclorossilano (SiH₂Cl₂) em combinação com amônia (NH₃).

Para Filmes Metálicos e Condutores

A CVD também é usada para depositar camadas metálicas condutoras.

- Tungstênio (W): O precursor mais comum é o hexafluoreto de tungstênio (WF₆), que é reduzido por hidrogênio (H₂) para depositar um filme de tungstênio puro.

- Alumínio (Al): Frequentemente depositado usando precursores organometálicos, como o trimetilalumínio (TMA). Esta classe de precursores é conhecida como deposição química de vapor organometálica (MOCVD).

Compreendendo as Trocas (Trade-offs)

A escolha do precursor é uma decisão de engenharia crítica que envolve trocas significativas. Não existe um único gás "melhor"; a escolha certa depende da aplicação específica e das limitações do processo.

Temperatura vs. Reatividade

Precursores altamente reativos, como o silano, podem depositar filmes em temperaturas mais baixas, mas são frequentemente pirofóricos (inflamam-se espontaneamente no ar) e perigosos de manusear. Precursores menos reativos, como o diclorossilano, são mais seguros, mas exigem temperaturas de processo mais altas, o que pode danificar outros componentes no substrato.

Pureza e Qualidade do Filme

A pureza do gás precursor é fundamental, pois quaisquer contaminantes podem ser incorporados ao filme em crescimento, degradando seu desempenho. Alguns precursores também podem deixar elementos indesejáveis (como carbono ou cloro), que devem ser gerenciados por meio de um ajuste cuidadoso do processo.

O Papel do Tipo de Processo

O tipo de processo de CVD influencia a escolha do precursor. A CVD aprimorada por Plasma (PECVD) usa plasma para ajudar a quebrar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas do que a CVD Térmica tradicional, possibilitando o uso de precursores que seriam inadequados para processos de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar os gases corretos envolve combinar os precursores químicos e reagentes com o resultado material desejado e as restrições do processo.

- Se seu foco principal é depositar silício elementar: Seu ponto de partida é quase sempre o silano (SiH₄), sendo a temperatura do processo a principal variável.

- Se seu foco principal é criar um dielétrico composto como o nitreto de silício: Você deve usar uma combinação de um precursor de silício (como SiH₄) e um reagente de nitrogênio (como NH₃).

- Se seu foco principal é trabalhar com substratos sensíveis ao calor: Você deve investigar os processos de CVD aprimorada por Plasma (PECVD), pois eles permitem filmes de alta qualidade em temperaturas significativamente mais baixas.

- Se seu foco principal é depositar metais de alta pureza: Você precisará usar precursores especializados como o hexafluoreto de tungstênio (WF₆) e entender a química de redução envolvida.

Em última análise, dominar a CVD exige que você pense como um químico, selecionando os ingredientes gasosos certos para construir o material desejado, uma camada atômica de cada vez.

Tabela Resumo:

| Tipo de Material | Gases Precursores Comuns | Gases Reagentes | Aplicações Comuns |

|---|---|---|---|

| Silício (Si) | Silano (SiH₄), Diclorossilano (SiH₂Cl₂) | - | Semicondutores, Microeletrônica |

| Dióxido de Silício (SiO₂) | Silano (SiH₄) | Oxigênio (O₂), Óxido Nitroso (N₂O) | Camadas Isolantes |

| Nitreto de Silício (Si₃N₄) | Silano (SiH₄), Diclorossilano (SiH₂Cl₂) | Amônia (NH₃) | Máscaras Rígidas, Passivação |

| Tungstênio (W) | Hexafluoreto de Tungstênio (WF₆) | Hidrogênio (H₂) | Interconexões Metálicas |

| Alumínio (Al) | Trimetilalumínio (TMA) | - | Camadas Metálicas (MOCVD) |

Otimize Seu Processo de CVD com a KINTEK

A escolha dos gases precursores corretos é fundamental para alcançar filmes finos uniformes e de alta qualidade em seu laboratório. Se você está depositando silício para semicondutores, dielétricos para isolamento ou metais para interconexões, a seleção correta de gás e os parâmetros do processo são a chave para o seu sucesso.

A KINTEK é especializada no fornecimento de gases de laboratório de alta pureza, equipamentos de CVD e consumíveis adaptados às suas necessidades específicas de pesquisa e produção. Nossa experiência garante que você tenha os materiais confiáveis e o suporte necessários para obter resultados precisos e repetíveis.

Pronto para aprimorar seu processo de deposição? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de CVD e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza