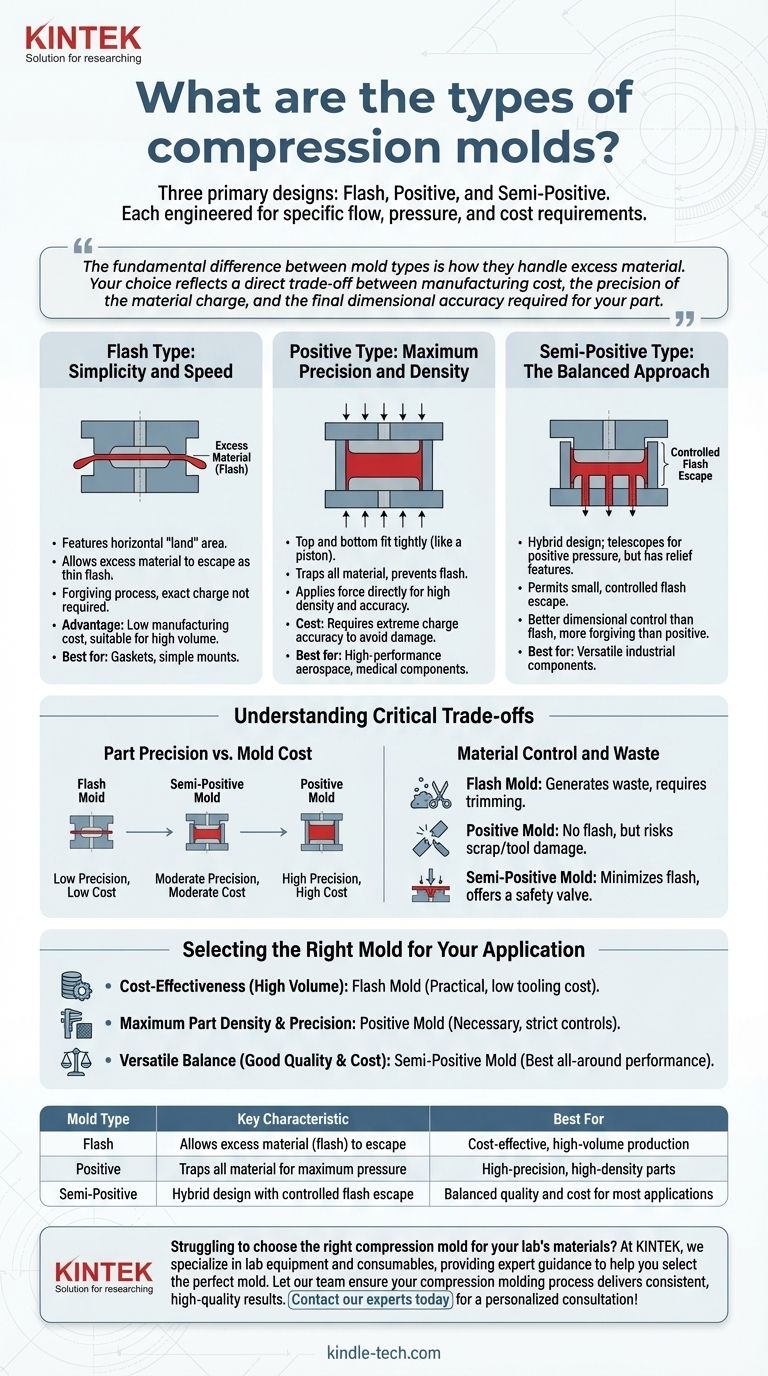

Existem três tipos principais de moldes de compressão: flash, positivo e semipositivo. Cada projeto é concebido para controlar o fluxo e a pressão sobre o material de moldagem de forma diferente, impactando diretamente a precisão, densidade e custo da peça final. A escolha entre eles depende inteiramente dos requisitos específicos do componente a ser produzido.

A diferença fundamental entre os tipos de moldes é como eles lidam com o excesso de material. Sua escolha reflete uma troca direta entre o custo de fabricação, a precisão da carga de material e a precisão dimensional final exigida para sua peça.

Os Três Principais Projetos de Moldes Explicados

Compreender a mecânica de cada projeto revela seu caso de uso ideal. A distinção principal reside em se, e como, o molde permite que o excesso de material (conhecido como "rebarba") escape à medida que o molde se fecha sob pressão.

Tipo Flash: Simplicidade e Velocidade

Um molde flash é o design mais simples e comum. Ele apresenta uma área horizontal de "terra" ao redor da cavidade do molde.

À medida que o molde se fecha, essa área permite que o excesso de material seja espremido para fora, formando uma fina camada de rebarba. Isso torna o processo tolerante, pois a quantidade exata de material (a "carga") não precisa ser perfeitamente medida.

A principal vantagem é o seu baixo custo de fabricação e a adequação para produção em alto volume, onde pequenas imperfeições são aceitáveis.

Tipo Positivo: Máxima Precisão e Densidade

Um molde positivo é projetado para máxima pressão e contenção de material. As metades superior e inferior do molde se encaixam com uma tolerância apertada, quase como um pistão em um cilindro.

Este design aprisiona todo o material dentro da cavidade, impedindo que qualquer rebarba escape. Toda a força é aplicada diretamente ao material, resultando em peças com densidade muito alta e excelente precisão dimensional.

No entanto, essa precisão tem um custo. A carga de material deve ser pesada com extrema precisão para evitar o subpreenchimento da cavidade ou a criação de pressão excessiva que poderia danificar o molde caro.

Tipo Semipositivo: A Abordagem Equilibrada

O molde semipositivo é um design híbrido que captura os benefícios dos moldes flash e positivos.

Ele permite que as metades do molde se encaixem telescopicamente por uma curta distância para aplicar pressão positiva, mas também incorpora recursos como terras verticais ou aberturas de alívio. Isso permite que uma pequena quantidade controlada de rebarba escape uma vez que uma pressão específica seja atingida.

Este design oferece um controle dimensional e densidade muito melhores do que um molde flash, sendo mais tolerante em relação à carga de material do que um molde totalmente positivo.

Compreendendo as Trocas Críticas

A seleção de um tipo de molde é uma decisão de engenharia baseada no equilíbrio de três fatores-chave: custo, controle de material e a qualidade exigida da peça final.

Precisão da Peça vs. Custo do Molde

Existe uma relação direta entre o custo do molde e a precisão da peça que ele produz.

- Molde Flash: Menor custo, menor precisão. Ideal para peças como gaxetas ou suportes simples onde as dimensões exatas são menos críticas.

- Molde Positivo: Maior custo, maior precisão. Usado para componentes de alto desempenho em aplicações aeroespaciais, médicas ou elétricas.

- Molde Semipositivo: Custo moderado para precisão boa a alta. É um cavalo de batalha versátil para uma ampla gama de componentes industriais.

Controle e Desperdício de Material

Como o molde lida com a carga de material é um fator determinante.

Moldes flash geram material residual e exigem uma operação de corte secundária, adicionando mão de obra e custo ao processo. Moldes positivos não criam rebarba, mas correm o risco de peças defeituosas ou danos à ferramenta se a carga estiver incorreta.

O design semipositivo oferece um compromisso, minimizando a rebarba enquanto fornece uma válvula de segurança para pequenas variações na carga de material.

Selecionando o Molde Certo para Sua Aplicação

Sua escolha final deve ser guiada pelos requisitos de uso final do seu componente.

- Se seu foco principal é a relação custo-benefício para produção em alto volume: O molde flash é a escolha mais prática devido ao seu baixo custo de ferramental e natureza tolerante.

- Se seu foco principal é a máxima densidade da peça e precisão dimensional: O molde positivo é necessário, apesar de seu custo mais alto e rigorosos controles de processo.

- Se seu foco principal é um equilíbrio versátil de boa qualidade e custo razoável: O molde semipositivo oferece o melhor desempenho geral para a maioria das aplicações industriais.

Em última análise, alinhar o design do seu molde com os objetivos de engenharia e econômicos específicos da sua peça é a chave para uma moldagem por compressão bem-sucedida.

Tabela Resumo:

| Tipo de Molde | Característica Principal | Melhor Para |

|---|---|---|

| Flash | Permite que o excesso de material (rebarba) escape | Produção econômica e de alto volume |

| Positivo | Retém todo o material para máxima pressão | Peças de alta precisão e alta densidade |

| Semipositivo | Design híbrido com escape controlado de rebarba | Qualidade e custo equilibrados para a maioria das aplicações |

Com dificuldade para escolher o molde de compressão certo para os materiais do seu laboratório? O design errado do molde pode levar a peças imprecisas, desperdício de material e aumento de custos. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, fornecendo orientação especializada para ajudá-lo a selecionar o molde perfeito para sua aplicação específica — seja para eficiência de alto volume com um molde flash ou máxima precisão com um molde positivo. Deixe nossa equipe garantir que seu processo de moldagem por compressão entregue resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como os moldes de grafite influenciam a microestrutura de Ni–35Mo–15Cr? Aprimoramento de Ligas via Reforço de Dispersão de Carbonetos

- Qual o papel dos moldes de grafite na preparação de filmes de grafite e compósitos de cobre? Melhorando a Integridade Estrutural de GFs/CFs

- Quais papéis os moldes de grafite de alta pureza desempenham durante a sinterização TLP da alumina semelhante a madrepérola? Guia de Ação Tripla

- O que é um molde "três-up"? Aumente a Eficiência de Produção com Ferramentas de Múltiplas Cavidades

- Por que os revestimentos de nitreto de boro e o papel de grafite são aplicados aos moldes de grafite? Aumente o sucesso da sua sinterização por prensagem a quente

- Qual é o papel central das matrizes especializadas de células de teste de bateria pressurizadas? Otimizando os testes de baterias de estado sólido

- Quais são as etapas da moldagem? Um Guia para Moldagem por Injeção e Sinterização de Pó

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade