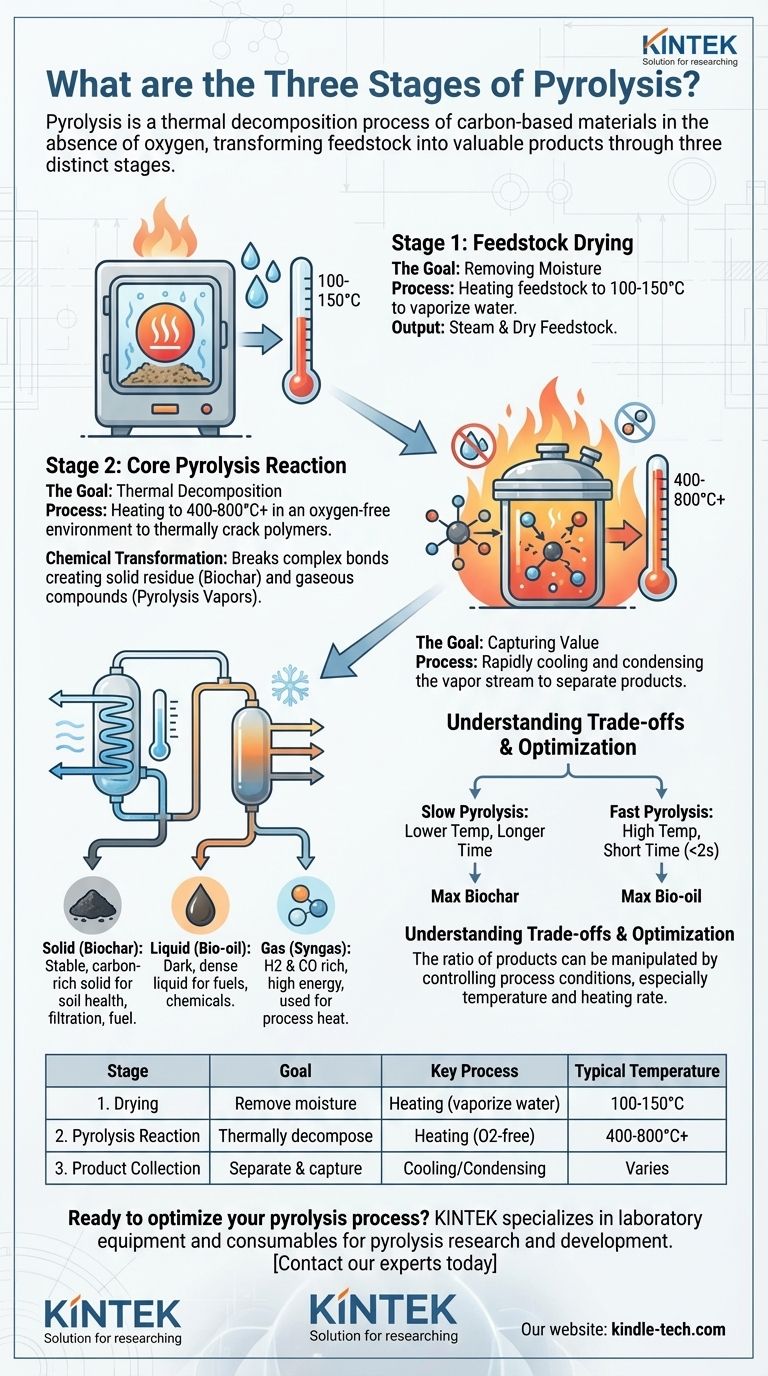

Em sua essência, a pirólise é um processo de decomposição térmica que decompõe materiais à base de carbono em altas temperaturas na ausência de oxigênio. Consiste em três estágios distintos: secagem para remover a umidade, a reação principal de pirólise para decompor o material e, finalmente, a condensação e coleta dos valiosos produtos resultantes.

A pirólise é melhor compreendida não como um evento único, mas como uma transformação controlada e de três partes. Ela desconstrói sistematicamente uma matéria-prima em três fluxos de produtos valiosos e distintos: um sólido (bio-carvão), um líquido (bio-óleo) e um gás (gás de síntese).

Estágio 1: Secagem da Matéria-Prima

O Objetivo: Remoção de Umidade

O primeiro estágio prepara a matéria-prima, ou *feedstock*, para a reação principal. Seu objetivo principal é remover a água.

A umidade consome uma quantidade significativa de energia para vaporizar e pode diminuir a qualidade dos produtos líquidos finais. A secagem eficiente é o primeiro passo para um processo eficiente.

Como Funciona

A matéria-prima é aquecida a temperaturas ligeiramente acima do ponto de ebulição da água, tipicamente entre 100-150°C. Isso elimina qualquer água livre ou ligada como vapor antes que o material entre na câmara de reação principal.

Estágio 2: A Reação Central de Pirólise

O Objetivo: Decomposição Térmica

Este é o estágio central onde ocorre a decomposição química real. O objetivo é craquear termicamente os grandes polímeros orgânicos da matéria-prima em moléculas menores e mais valiosas.

Como Funciona: Calor Sem Oxigênio

A matéria-prima seca é aquecida a temperaturas muito mais altas (tipicamente 400-800°C ou mais) em um ambiente sem oxigênio.

A ausência de oxigênio é fundamental. Impede que o material queime (combustão) e, em vez disso, força-o a se quebrar, criando uma mistura de vapores voláteis e um carvão sólido, rico em carbono.

A Transformação Química

Esse calor intenso quebra as ligações químicas complexas em materiais como biomassa ou plástico. O resultado é um resíduo sólido (bio-carvão) e um fluxo quente de compostos gasosos (vapores de pirólise).

Estágio 3: Separação e Coleta de Produtos

O Objetivo: Capturar Valor

A mistura quente de gases e vapores produzida durante a pirólise deve ser separada para capturar os valiosos produtos finais.

Como Funciona: Resfriamento e Condensação

Este fluxo de vapor é rapidamente resfriado. À medida que esfria, uma porção significativa dos gases condensa em um líquido, que é então coletado.

Os Três Fluxos de Produtos Finais

Este processo de separação produz os três produtos característicos da pirólise:

- Sólido (Bio-carvão): Um sólido estável e rico em carbono, semelhante ao carvão vegetal. É frequentemente usado na agricultura para melhorar a saúde do solo, como filtro (sorvente) ou como combustível sólido.

- Líquido (Bio-óleo): Um líquido escuro e denso formado a partir dos vapores condensados. Pode ser usado como combustível industrial ou refinado posteriormente em combustíveis de transporte e produtos químicos especiais.

- Gás (Gás de Síntese): A porção não condensável dos vapores. Este gás é rico em hidrogênio e monóxido de carbono e possui alto teor energético. É quase sempre reciclado no local para fornecer o calor necessário para alimentar todo o processo de pirólise, tornando o sistema altamente eficiente em termos energéticos.

Entendendo as Compensações

A proporção desses três produtos não é fixa. Ela pode ser deliberadamente manipulada controlando as condições do processo, representando uma troca fundamental no projeto do sistema.

O Impacto da Temperatura e da Taxa de Aquecimento

A velocidade e a temperatura da reação são as variáveis mais críticas para determinar os rendimentos finais dos produtos.

- Pirólise Lenta: Temperaturas mais baixas e tempos de reação mais longos favorecem a produção de bio-carvão. Este é o princípio por trás da fabricação tradicional de carvão vegetal.

- Pirólise Rápida: Temperaturas muito altas e tempos de reação extremamente curtos (muitas vezes inferiores a dois segundos) são usados para maximizar o rendimento de bio-óleo.

O Desafio da Matéria-Prima

Diferentes matérias-primas produzem resultados diferentes. Madeira, resíduos agrícolas e plásticos se decomporão em qualidades e quantidades variadas de carvão, óleo e gás, exigindo ajustes no processo.

O Papel do Reator

A maquinaria física utilizada — como um reator de leito fixo, leito fluidizado ou forno rotativo — é escolhida especificamente para gerenciar uma determinada matéria-prima e alcançar um resultado desejado, seja maximizar o bio-carvão ou o bio-óleo.

Otimizando a Pirólise para o Seu Objetivo

Para aplicar este processo de forma eficaz, você deve primeiro definir o resultado desejado. Os parâmetros operacionais são então definidos para alcançar esse objetivo específico.

- Se o seu foco principal é produzir carbono sólido (bio-carvão): Você deve usar um processo de pirólise lenta com temperaturas mais baixas e tempos de residência do material mais longos.

- Se o seu foco principal é gerar combustível líquido (bio-óleo): Você deve implementar um processo de pirólise rápida com taxas de aquecimento rápidas e resfriamento eficiente dos vapores.

- Se o seu foco principal é a autossuficiência energética: O seu projeto deve priorizar a captura e combustão eficientes do gás de síntese para fornecer calor para todo o sistema.

Ao entender essas etapas e suas variáveis de controle, você pode projetar o processo de pirólise para transformar diversas matérias-primas em produtos valiosos e direcionados.

Tabela de Resumo:

| Estágio | Objetivo | Processo Chave | Temperatura Típica |

|---|---|---|---|

| 1. Secagem | Remover umidade da matéria-prima | Aquecimento a 100-150°C para vaporizar a água | 100-150°C |

| 2. Reação de Pirólise | Decompor termicamente o material | Aquecimento em ambiente sem oxigênio (400-800°C+) | 400-800°C+ |

| 3. Coleta de Produtos | Separar e capturar produtos finais | Resfriamento e condensação de vapores em bio-óleo, bio-carvão, gás de síntese | Varia |

Pronto para otimizar seu processo de pirólise? A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa e desenvolvimento de pirólise. Se o seu foco é maximizar a produção de bio-carvão, otimizar os rendimentos de bio-óleo ou alcançar a autossuficiência energética com gás de síntese, nossa experiência e equipamentos de alta qualidade podem ajudá-lo a alcançar um controle preciso sobre todos os três estágios da pirólise. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a transformar diversas matérias-primas em produtos valiosos e direcionados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as aplicações de um forno tubular? Desvende o Processamento Preciso de Alta Temperatura

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química