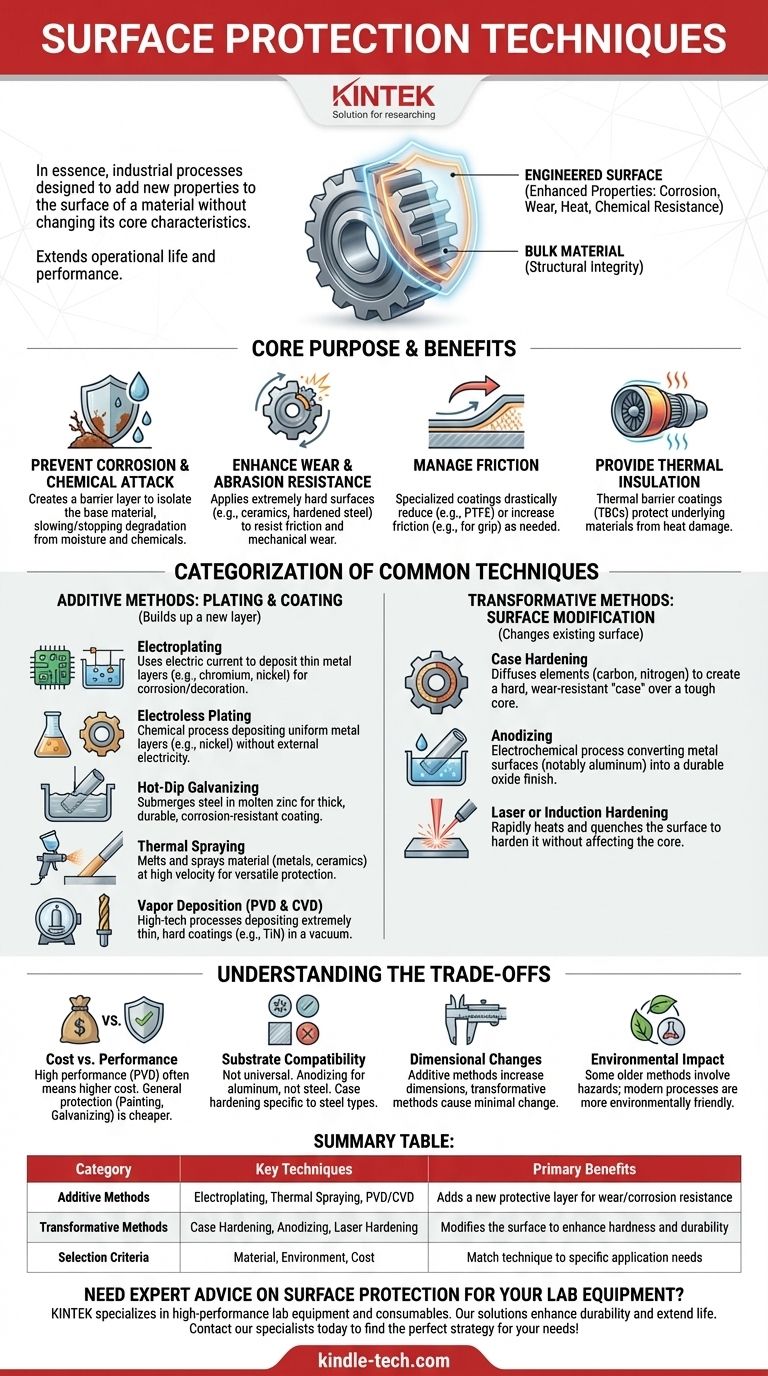

Em essência, as técnicas de proteção de superfície são uma gama de processos industriais projetados para adicionar novas propriedades à superfície de um material sem alterar suas características centrais. Esses métodos aplicam uma camada especializada ou modificam a própria superfície para aumentar sua resistência ao desgaste, corrosão, calor ou ataque químico, estendendo assim a vida útil e o desempenho do componente.

O objetivo central da proteção de superfície não é simplesmente cobrir um material, mas criar um sistema composto onde o material a granel fornece integridade estrutural e a superfície projetada fornece a resistência ambiental necessária. A escolha da técnica certa depende inteiramente de combinar o método com o material específico, seu ambiente operacional e o modo de falha principal que você precisa prevenir.

O Propósito Central da Proteção de Superfície

Em sua essência, a engenharia de proteção de superfície permite uma abordagem de "o melhor dos dois mundos". Você pode usar um material forte, resistente e econômico como o aço para o corpo principal de um componente, enquanto cria uma superfície altamente especializada que pode suportar condições extremas.

Prevenção de Corrosão e Ataque Químico

Muitos metais, particularmente o aço, são suscetíveis à degradação pela umidade e produtos químicos. As técnicas de proteção de superfície criam uma camada de barreira que isola o metal base do ambiente corrosivo, retardando ou interrompendo significativamente a ferrugem e os danos químicos.

Aumento da Resistência ao Desgaste e Abrasão

Em aplicações que envolvem peças móveis, o atrito e a abrasão podem desgastar rapidamente os componentes. Ao aplicar uma camada superficial extremamente dura, como uma cerâmica ou uma caixa de aço endurecido, você pode aumentar drasticamente a resistência da peça ao desgaste mecânico.

Gerenciamento de Atrito

A engenharia de superfície não é apenas sobre durabilidade; é também sobre o controle do desempenho. Revestimentos especializados podem ser usados para reduzir drasticamente o atrito (como revestimentos de PTFE em panelas antiaderentes) ou para aumentá-lo para aplicações que exigem aderência (como revestimentos pulverizados termicamente em rotores de freio).

Fornecimento de Isolamento Térmico

Em ambientes de alta temperatura, como motores a jato ou escapamentos automotivos, são aplicados revestimentos de barreira térmica (TBCs). Essas camadas à base de cerâmica têm condutividade térmica muito baixa, protegendo a liga metálica subjacente de danos por calor que, de outra forma, comprometeriam sua resistência.

Uma Categorização de Técnicas Comuns

Os métodos de proteção de superfície podem ser amplamente divididos em duas categorias: aqueles que adicionam uma nova camada de material à superfície e aqueles que transformam a própria superfície existente.

Métodos Aditivos: Galvanoplastia e Revestimento

Essas técnicas constroem uma nova camada sobre o material do substrato.

- Galvanoplastia: Este processo usa uma corrente elétrica para depositar uma fina camada de um metal (como cromo, níquel ou zinco) na superfície de outro. É amplamente utilizado para resistência à corrosão e acabamentos decorativos.

- Niquelagem Química: Um processo puramente químico que deposita uma camada de metal, mais comumente níquel, sem o uso de uma corrente elétrica externa. Isso resulta em um revestimento excepcionalmente uniforme, mesmo em formas complexas.

- Galvanização por Imersão a Quente: Um método robusto e econômico para proteger o aço, onde a peça é submersa em um banho de zinco fundido. Isso cria um revestimento ligado espesso, durável e resistente à corrosão.

- Pulverização Térmica: Este processo versátil envolve a fusão de um material (em pó ou fio) e sua pulverização em alta velocidade sobre uma superfície. Pode ser usado para aplicar metais, cerâmicas e plásticos para proteção contra desgaste, corrosão e térmica.

- Deposição a Vapor (PVD & CVD): São processos de vácuo de alta tecnologia que depositam revestimentos extremamente finos, mas muito duros. A Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são famosas pelo revestimento de Nitreto de Titânio (TiN) de cor dourada visto em brocas de alto desempenho.

Métodos Transformativos: Modificação de Superfície

Essas técnicas alteram a composição química ou a microestrutura da superfície existente.

- Cementação: Um grupo de processos, incluindo carbonitretação e nitretação, que difundem elementos como carbono ou nitrogênio na superfície do aço. Isso cria uma "camada" intensamente dura e resistente ao desgaste, enquanto deixa o "núcleo" interno resistente e dúctil.

- Anodização: Um processo eletroquímico que converte a superfície de um metal, principalmente o alumínio, em um acabamento de óxido anódico durável, resistente à corrosão e decorativo. Não é um revestimento aplicado, mas uma parte integrante do metal.

- Endurecimento a Laser ou por Indução: Esses métodos usam uma fonte de energia focada (um feixe de laser ou campo magnético) para aquecer rapidamente a superfície de uma peça de aço, que é então temperada. Este tratamento térmico endurece a superfície sem afetar o núcleo.

Compreendendo as Compensações

Não existe uma única técnica de proteção de superfície "melhor". A escolha ideal é sempre um equilíbrio entre os requisitos de desempenho, compatibilidade do material e custo.

Custo vs. Desempenho

Revestimentos a vácuo de alto desempenho como PVD oferecem dureza excepcional e baixo atrito, mas têm um custo significativo. Por outro lado, métodos como pintura ou galvanização por imersão a quente fornecem excelente proteção geral contra corrosão a um preço muito mais baixo.

Compatibilidade do Substrato

Cada processo tem limitações. A anodização é altamente eficaz para alumínio, mas não pode ser usada em aço. As técnicas de cementação são projetadas especificamente para certos tipos de aço e são ineficazes em outras ligas.

Alterações Dimensionais

Processos aditivos como pulverização térmica ou galvanoplastia aumentam as dimensões da peça. Essa alteração deve ser considerada no projeto inicial para garantir que o produto final atenda às tolerâncias exigidas. Métodos transformativos como a cementação causam mínima alteração dimensional.

Impacto Ambiental

Alguns métodos mais antigos e tradicionais, como a cromagem hexavalente, envolvem produtos químicos perigosos e geram resíduos tóxicos. As regulamentações modernas estão impulsionando uma mudança em direção a processos mais benignos para o meio ambiente, como pulverização térmica ou certos revestimentos PVD.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica correta começa com a identificação do seu principal desafio.

- Se o seu foco principal é prevenir a corrosão atmosférica em estruturas de aço: A galvanização por imersão a quente ou um sistema de pintura industrial de alto desempenho oferece proteção robusta e econômica.

- Se o seu foco principal é aumentar a dureza superficial e a resistência ao desgaste de engrenagens de aço: Técnicas de cementação como carbonitretação ou nitretação são o padrão da indústria para criar um componente durável.

- Se o seu foco principal é criar uma superfície de alto desempenho e baixo atrito em ferramentas de corte: Revestimentos de Deposição Física de Vapor (PVD) como TiN ou AlTiN são a escolha ideal para estender a vida útil da ferramenta.

- Se o seu foco principal é fornecer resistência à corrosão e ao desgaste para componentes de alumínio: A anodização é o método mais eficaz e amplamente utilizado para criar uma camada protetora integral.

Ao compreender o propósito fundamental por trás de cada método, você pode selecionar uma estratégia de proteção de superfície que estenda a vida útil e melhore o desempenho de seus componentes.

Tabela Resumo:

| Categoria | Principais Técnicas | Principais Benefícios |

|---|---|---|

| Métodos Aditivos | Galvanoplastia, Pulverização Térmica, PVD/CVD | Adiciona uma nova camada protetora para resistência ao desgaste/corrosão |

| Métodos Transformativos | Cementação, Anodização, Endurecimento a Laser | Modifica a superfície para aumentar a dureza e durabilidade |

| Critérios de Seleção | Material, Ambiente, Custo | Combine a técnica com as necessidades específicas da aplicação |

Precisa de aconselhamento especializado sobre proteção de superfície para o seu equipamento de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, garantindo que seus componentes resistam a condições adversas. Nossas soluções aumentam a durabilidade, reduzem a manutenção e prolongam a vida útil de suas ferramentas críticas. Entre em contato com nossos especialistas hoje para encontrar a estratégia de proteção de superfície perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Forno de Grafitação Contínua a Vácuo de Grafite

- Molde de Prensa Infravermelha de Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Como é realizado o processo de reação em estado sólido para fósforos de niobato? Alcançar alta pureza de fase a 1673 K

- Quais são as precauções de segurança para forjamento? Um Guia Completo para Proteção Contra Calor, Força e Fumos

- O THC evapora com o tempo? A Verdade Sobre a Perda de Potência e a Preservação

- O que é manutenção e como você pode manter o laboratório? Aumente a Confiabilidade do Laboratório e a Integridade dos Dados

- O que é o processo de pirólise rápida catalítica? Desbloqueie Bio-óleo de Maior Qualidade a partir de Resíduos

- Qual é a função de um dispositivo de agitação contínua? Domine a Preparação de Suportes de CeO2 e a Uniformidade dos Cristais

- O que o FTIR mede? Desvendando Impressões Digitais Moleculares com Espectroscopia de Infravermelho

- Quais são os 4 principais tipos de fundição? Um Guia para Escolher o Processo Certo