Em essência, a pirólise da biomassa é um processo de decomposição térmica que ocorre na ausência de oxigênio, decompondo materiais orgânicos em produtos sólidos, líquidos e gasosos. As etapas principais envolvem a preparação e secagem da biomassa, a submissão a altas temperaturas em um reator para desencadear a quebra química e, finalmente, a separação e coleta do biochar, bio-óleo e biogás resultantes.

A função central da pirólise não é meramente queimar biomassa, mas sim desconstruí-la estrategicamente. Ao controlar o calor em um ambiente com privação de oxigênio, você pode separar sistematicamente a biomassa em um sólido rico em carbono (biochar), um portador de energia líquido (bio-óleo) e um gás combustível (biogás).

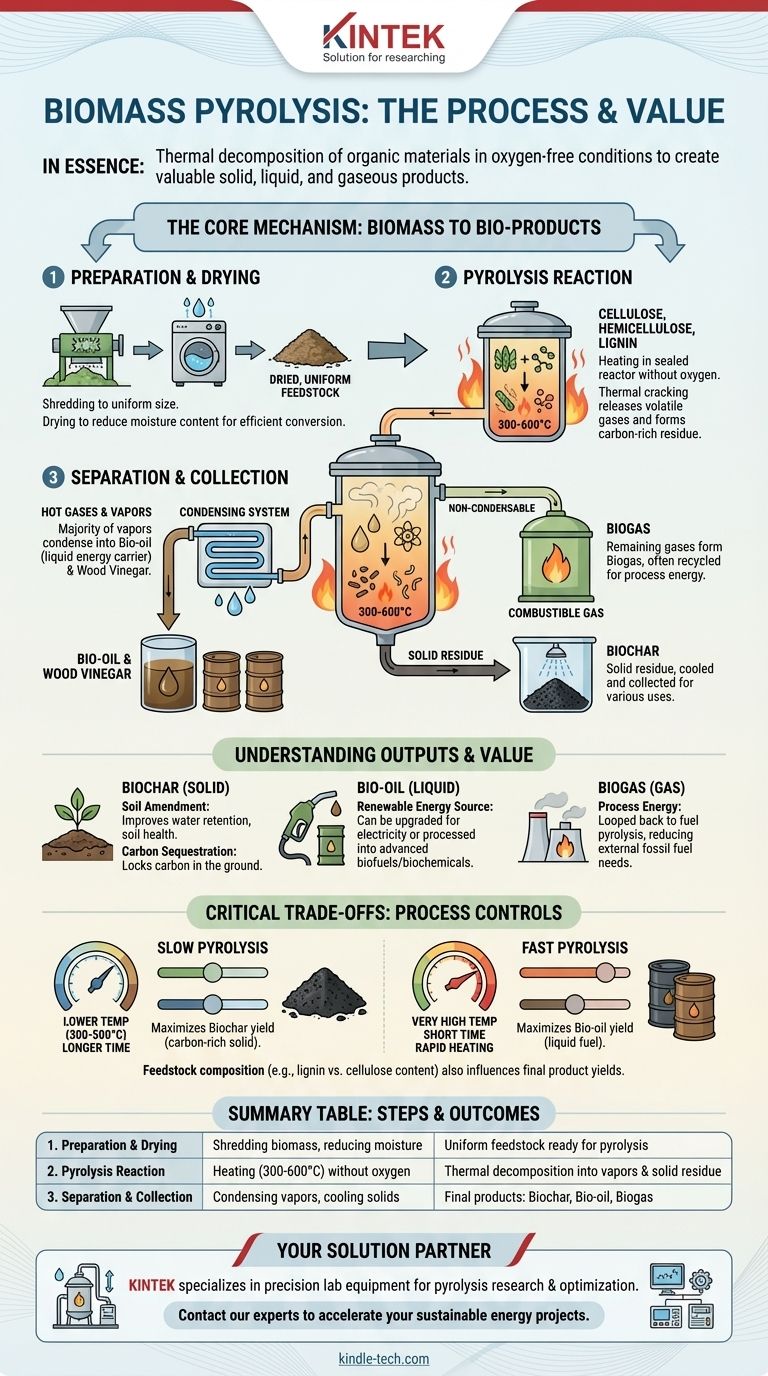

O Mecanismo Central: Da Biomassa aos Bio-produtos

Compreender a pirólise exige vê-la como um processo de transformação controlado e multifásico. É menos sobre destruição e mais sobre conversão. Uma planta de pirólise é projetada em torno deste fluxo, desde a entrada da matéria-prima até a saída do produto refinado.

Etapa 1: Preparação e Secagem da Matéria-Prima

Antes que a reação principal possa começar, a biomassa bruta deve ser preparada. Isso geralmente envolve triturar ou lascar o material para um tamanho uniforme para garantir um aquecimento homogêneo.

Mais criticamente, a biomassa é seca para reduzir seu teor de umidade. A água consome uma quantidade significativa de energia para vaporizar e pode interferir na eficiência da reação de pirólise, portanto, esta etapa preparatória é vital para um processo eficaz.

Etapa 2: A Reação de Pirólise

Este é o coração do processo. A biomassa preparada entra em um reator selado, que é aquecido a altas temperaturas (tipicamente 300-600°C ou superior) em uma ausência quase total de oxigênio.

O calor intenso faz com que os componentes primários da biomassa — celulose, hemicelulose e lignina — se decomponham quimicamente. Este craqueamento térmico libera gases voláteis e deixa para trás um resíduo sólido, rico em carbono.

Etapa 3: Separação e Coleta de Produtos

A mistura de gases quentes e resíduo sólido sai do reator e entra na fase de separação.

O resíduo sólido, conhecido como biochar ou biocarvão, é tipicamente resfriado com água e descarregado para coleta.

Os vapores quentes são direcionados para um sistema de condensação. À medida que esfriam, a maior parte dos vapores se transforma em um líquido conhecido como bio-óleo (ou alcatrão) e vinagre de madeira, que são coletados em tanques.

Os gases restantes que não condensam formam o que é chamado de biogás ou gás de síntese. Este gás é frequentemente reciclado para fornecer o calor para o reator de pirólise, tornando todo o sistema mais eficiente em termos energéticos.

Compreendendo os Resultados e Seu Valor

Cada produto do processo de pirólise tem um uso distinto, razão pela qual a pirólise é considerada uma tecnologia chave para uma economia circular.

O Sólido: Biochar

Este material estável e rico em carbono é o remanescente sólido da biomassa. Não é carvão para churrasco.

Suas principais aplicações são como um poderoso amendoador de solo para melhorar a retenção de água e a saúde do solo, e como uma ferramenta para sequestro de carbono de longo prazo, efetivamente aprisionando o carbono da atmosfera no solo.

O Líquido: Bio-óleo

O bio-óleo é um líquido denso e escuro que pode ser considerado um tipo de petróleo bruto derivado de plantas. É uma fonte potencial de energia renovável.

Após o aprimoramento e refino, pode ser usado para gerar eletricidade ou processado em biocombustíveis e bioquímicos avançados.

O Gás: Biogás

Esta mistura de gases combustíveis é um subproduto valioso. Seu uso mais imediato é ser reciclado para alimentar a câmara de aquecimento da planta de pirólise.

Isso cria um ciclo de energia parcialmente autossustentável, reduzindo a necessidade de insumos de combustíveis fósseis externos para operar o processo.

Compreendendo as Trocas Críticas

A proporção de biochar, bio-óleo e biogás não é fixa. Ela pode ser manipulada ajustando as condições do processo, o que apresenta uma troca crítica dependendo do resultado desejado.

O Impacto da Taxa de Aquecimento e Temperatura

A pirólise lenta, que envolve temperaturas mais baixas e tempos de reação mais longos, maximiza a produção de biochar. O processo mais lento permite que mais carbono permaneça na estrutura sólida.

A pirólise rápida, caracterizada por taxas de aquecimento muito altas e tempos de reação curtos, é projetada para maximizar o rendimento de bio-óleo. A quebra rápida fragmenta a biomassa em moléculas voláteis menores antes que possam se decompor ainda mais em carvão e gás.

O Papel da Composição da Matéria-Prima

O tipo específico de biomassa usado — seja lascas de madeira, resíduos agrícolas ou esterco — influencia significativamente os produtos finais.

Materiais ricos em lignina, por exemplo, tendem a produzir um maior rendimento de biochar, enquanto aqueles ricos em celulose são frequentemente melhores para produzir bio-óleo.

Fazendo a Escolha Certa para o Seu Objetivo

A "melhor" maneira de executar um processo de pirólise depende inteiramente do produto principal que você deseja criar.

- Se o seu foco principal for sequestro de carbono ou melhoria do solo: Seu objetivo é maximizar o biochar, o que requer um processo de pirólise lenta em temperaturas moderadas.

- Se o seu foco principal for a produção de combustível líquido renovável: Seu objetivo é maximizar o bio-óleo, o que exige um processo de pirólise rápida com aquecimento e resfriamento acelerados.

- Se o seu foco principal for a produção de energia no local ou redução de resíduos: Seu objetivo é equilibrar os resultados, usando o biogás para alimentar o sistema e convertendo o resíduo sólido em um volume menor de biochar valioso.

Em última análise, a pirólise oferece uma plataforma flexível para converter resíduos orgânicos em recursos valiosos, contribuindo tanto para um futuro energético sustentável quanto para um ambiente mais saudável.

Tabela de Resumo:

| Etapa | Ação Chave | Resultado Principal |

|---|---|---|

| 1. Preparação e Secagem | Trituração da biomassa e redução da umidade | Matéria-prima uniforme pronta para pirólise eficiente |

| 2. Reação de Pirólise | Aquecimento da biomassa (300-600°C) sem oxigênio | Decomposição térmica em vapores e resíduo sólido |

| 3. Separação e Coleta | Condensação de vapores e resfriamento de sólidos | Produtos finais: biochar, bio-óleo e biogás |

Pronto para transformar sua biomassa em recursos valiosos?

A KINTEK é especializada em equipamentos de laboratório de precisão para pesquisa de pirólise e otimização de processos. Se você está desenvolvendo biocombustíveis, estudando o sequestro de carbono com biochar ou analisando matéria-prima, nossos reatores e ferramentas analíticas fornecem o controle e a confiabilidade de que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem acelerar seus projetos de energia sustentável e ambientais.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- A que temperatura é realizada a pirólise convencional? Descubra a Temperatura Certa para o Produto Desejado

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica