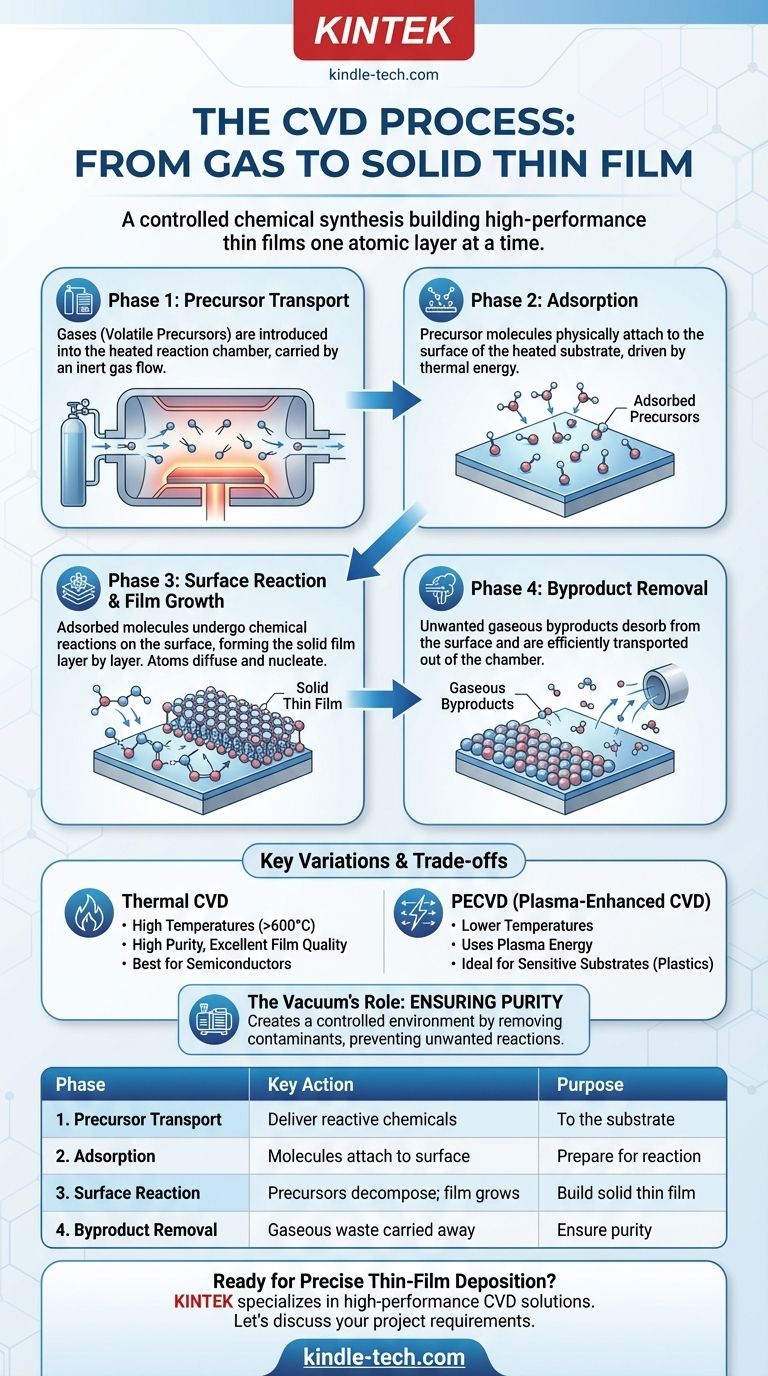

Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado que transforma gases em um filme fino sólido e de alto desempenho sobre um substrato. Envolve a introdução de gases precursores reativos em uma câmara onde eles se decompõem e reagem em uma superfície aquecida, construindo o material desejado camada atômica por camada. As etapas fundamentais incluem o transporte desses gases para o substrato, sua reação química na superfície para formar um sólido e a remoção dos subprodutos gasosos.

A percepção crucial é que a CVD não é meramente uma técnica de revestimento; é uma síntese química controlada que ocorre diretamente em uma superfície. Compreender a sequência de eventos — desde a entrega do gás até a reação superficial e a remoção de subprodutos — é fundamental para controlar as propriedades do material final.

Desconstruindo o Processo de CVD

Todo o processo pode ser dividido em quatro fases distintas, cada uma crítica para alcançar um filme uniforme e de alta qualidade. Esta sequência representa a jornada de uma molécula precursora de um gás para uma estrutura sólida.

Fase 1: Introdução e Transporte do Precursor

O processo começa com a entrega de gases reativos, conhecidos como precursores, em uma câmara de reação.

Esses precursores são compostos voláteis que contêm os elementos que você deseja depositar. Eles são transportados em direção ao substrato alvo, tipicamente carregados por um fluxo de gás inerte.

Fase 2: Adsorção no Substrato

Uma vez que os gases precursores atingem o substrato, eles se ligam fisicamente à sua superfície em um processo chamado adsorção.

O próprio substrato é aquecido a uma temperatura específica, fornecendo a energia térmica necessária para impulsionar as reações futuras. Esta etapa é simplesmente sobre fazer com que as moléculas reativas "pousem e grudem" na superfície.

Fase 3: A Reação Superficial e o Crescimento do Filme

Este é o coração do processo de CVD, onde ocorre a transformação química. As moléculas precursoras adsorvidas absorvem energia da superfície aquecida e sofrem reações químicas.

Essas reações decompõem os precursores, permitindo que os átomos desejados se liguem à superfície do substrato. Os átomos então difundem (movem-se pela superfície) para encontrar locais energeticamente favoráveis, formando estruturas cristalinas estáveis em uma etapa chamada nucleação. Este processo se repete, crescendo o filme fino camada por camada.

Fase 4: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados.

Essas moléculas de subproduto devem dessorver (desprender-se) da superfície do substrato e ser transportadas para fora da câmara de reação pelo fluxo de gás. A remoção eficiente é crítica para evitar que esses subprodutos contaminem o filme em crescimento.

Compreendendo as Principais Variações e Compromissos

O processo "padrão" descrito acima é conhecido como CVD Térmico, mas existem várias variações para atender a diferentes necessidades. O principal compromisso é frequentemente entre a temperatura de deposição e a qualidade do filme.

CVD Térmico vs. CVD Aprimorado por Plasma (PECVD)

O CVD Térmico depende exclusivamente de altas temperaturas (frequentemente >600°C) para fornecer a energia para a reação química. Isso produz filmes muito puros e de alta qualidade, mas pode danificar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

O CVD Aprimorado por Plasma (PECVD) usa um campo elétrico para gerar um plasma (um gás ionizado). Este plasma altamente energético pode decompor gases precursores em temperaturas muito mais baixas, tornando-o ideal para deposição em materiais sensíveis.

O Papel Crítico do Vácuo

Um equívoco comum é que o vácuo "puxa" produtos químicos para a peça de trabalho. Na realidade, o objetivo principal do vácuo é garantir a pureza.

Ao remover o ar e outros contaminantes da câmara, você cria um ambiente controlado onde apenas os gases precursores pretendidos podem reagir. Isso evita a formação de óxidos ou nitretos indesejados no filme final.

Aplicando Isso ao Seu Projeto

O método de CVD correto depende inteiramente do material que você está depositando e do substrato que você está usando.

- Se o seu foco principal é em filmes cristalinos de alta pureza (por exemplo, para semicondutores): O CVD Térmico é frequentemente a escolha superior devido à excelente qualidade do filme alcançada em altas temperaturas.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura (por exemplo, polímeros ou eletrônicos montados): O PECVD é a abordagem necessária, pois permite o crescimento de filmes de qualidade em temperaturas significativamente mais baixas.

- Se o seu foco principal é cultivar filmes complexos e multi-elementos (por exemplo, semicondutores avançados ou LEDs): Uma técnica especializada como o CVD Metalorgânico (MOCVD) é usada, que oferece controle preciso sobre a composição.

Em última análise, dominar o CVD é sobre controlar precisamente essa sequência de eventos químicos para construir materiais átomo por átomo.

Tabela Resumo:

| Fase | Ação Chave | Propósito |

|---|---|---|

| 1. Transporte do Precursor | Gases são introduzidos na câmara | Entregar produtos químicos reativos ao substrato |

| 2. Adsorção | Moléculas se ligam à superfície aquecida | Preparar para a reação química |

| 3. Reação Superficial | Precursores se decompõem; o filme cresce camada por camada | Construir o filme fino sólido |

| 4. Remoção de Subprodutos | Resíduos gasosos são removidos | Garantir a pureza e qualidade do filme |

Pronto para alcançar uma deposição precisa de filmes finos para o seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho para processos avançados como CVD. Se você precisa de um sistema robusto de CVD Térmico para filmes de alta pureza ou uma solução versátil de PECVD para substratos sensíveis à temperatura, nossa experiência garante que você obtenha a ferramenta certa para suas necessidades de pesquisa ou produção.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de CVD perfeita para o seu laboratório.

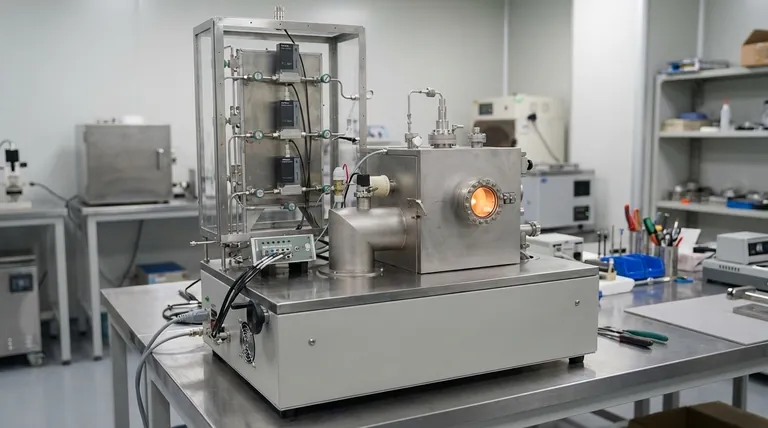

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas