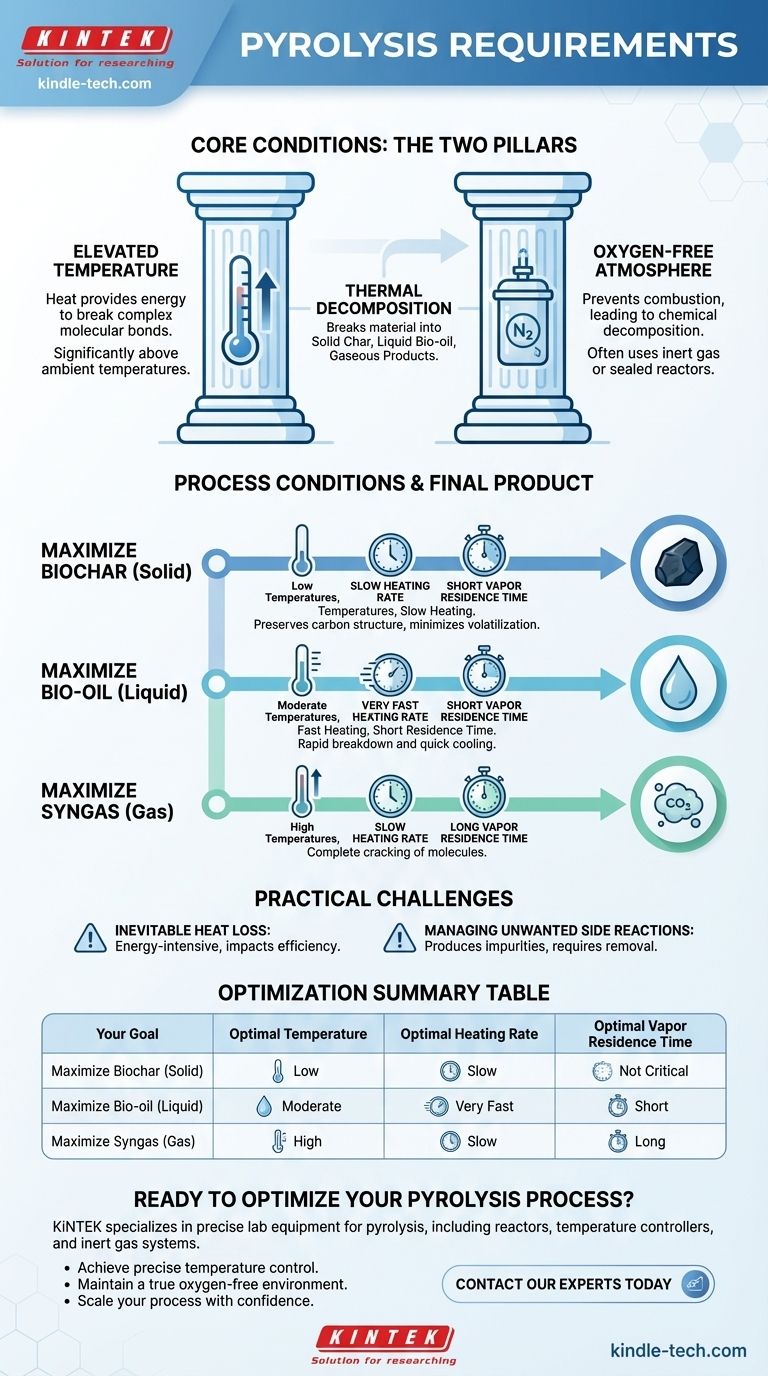

Em sua essência, a pirólise requer duas condições fundamentais. O processo envolve a decomposição térmica de materiais em altas temperaturas, mas criticamente, isso deve ocorrer em um ambiente com deficiência de oxigênio ou completamente livre de oxigênio. Essa ausência de oxigênio é o que impede a combustão e, em vez disso, faz com que as ligações químicas do material se quebrem em uma mistura de produtos sólidos, líquidos e gasosos.

Os requisitos específicos de temperatura, taxa de aquecimento e tempo de residência do vapor não são universais; são variáveis estratégicas que você deve ajustar para controlar se o produto final será predominantemente carvão sólido, bio-óleo líquido ou gás combustível.

Os Dois Pilares Fundamentais da Pirólise

A pirólise é uma decomposição química controlada, não um simples processo de queima. Para conseguir isso, duas condições ambientais inegociáveis devem ser atendidas.

Requisito 1: Temperatura Elevada

O calor é o motor da pirólise. Ele fornece a energia necessária para quebrar as complexas ligações moleculares dentro da matéria-prima.

A faixa de temperatura necessária é ampla e depende muito da matéria-prima e dos produtos desejados, mas é sempre significativamente acima das temperaturas ambientes.

Requisito 2: Uma Atmosfera Livre de Oxigênio

Este é o requisito definidor que distingue a pirólise da combustão. Ao remover o oxigênio, você impede que o material queime e libere sua energia principalmente como calor.

Em vez de combustir, o material se decompõe em componentes químicos valiosos. Isso é tipicamente alcançado usando um gás inerte como nitrogênio ou projetando um reator selado onde o oxigênio de entrada é eliminado.

Como as Condições do Processo Ditam o Produto Final

Uma vez que os dois requisitos fundamentais sejam atendidos, você pode manipular várias variáveis de processo para direcionar as reações químicas a um resultado específico. O equilíbrio entre essas variáveis determina o rendimento final de sólidos, líquidos e gases.

Otimização para Biochar (Sólido)

Para maximizar o rendimento de carvão sólido, o objetivo é uma decomposição lenta e controlada que preserve a estrutura do carbono.

Isso é alcançado com temperaturas baixas e taxas de aquecimento lentas. Este processo suave minimiza a volatilização do material, deixando para trás um sólido rico em carbono.

Otimização para Bio-óleo (Líquido)

Para produzir o maior rendimento de produtos líquidos (bio-óleo), o processo deve decompor rapidamente a matéria-prima e resfriar imediatamente os vapores resultantes.

Isso requer temperaturas moderadas, mas com taxas de aquecimento muito altas e um tempo de residência de gás curto. Os vapores são rapidamente removidos da zona quente e condensados em um líquido antes que possam se decompor ainda mais em gás.

Otimização para Gás de Síntese (Gás)

Se o objetivo é maximizar os produtos gasosos, o processo deve ser intenso o suficiente para decompor não apenas a matéria-prima original, mas também os vapores líquidos intermediários.

Isso é melhor alcançado com altas temperaturas, baixas taxas de aquecimento e um longo tempo de residência do gás. Isso permite o "craqueamento" completo de moléculas de hidrocarbonetos maiores em moléculas de gás menores e não condensáveis, como hidrogênio e metano.

Compreendendo os Desafios Práticos

Atingir as condições ideais na prática envolve desafios de engenharia significativos e compensações que afetam a eficiência e a pureza do produto.

Perda de Calor Inevitável

A pirólise é um processo intensivo em energia. Manter altas temperaturas em um reator significa que a perda de calor específica do processo é um fator importante na eficiência geral de energia. Qualquer energia que escape para o meio ambiente é desperdiçada e aumenta os custos operacionais.

Gerenciamento de Reações Colaterais Indesejadas

O ambiente químico dentro de um reator de pirólise é complexo. Reações colaterais são comuns e podem produzir subprodutos indesejáveis, como compostos aromáticos complexos ou vários hidrocarbonetos.

Se o objetivo for um produto puro, como hidrogênio de grau industrial a partir da pirólise de metano, essas impurezas devem ser contabilizadas e removidas, adicionando complexidade e custo ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos ideais para o seu processo de pirólise dependem inteiramente do produto que você mais valoriza.

- Se o seu foco principal é maximizar o carvão sólido: Utilize temperaturas baixas e taxas de aquecimento lentas para favorecer uma conversão controlada em estado sólido.

- Se o seu foco principal é produzir bio-óleo líquido: Empregue temperaturas moderadas com taxas de aquecimento rápidas e garanta que os vapores sejam removidos e condensados rapidamente.

- Se o seu foco principal é gerar gás combustível: Aplique altas temperaturas e permita que os vapores tenham um longo tempo de residência na zona quente para garantir que se decomponham completamente.

Em última análise, dominar a pirólise é sobre controlar precisamente suas condições centrais para ditar o resultado da transformação química.

Tabela de Resumo:

| Seu Objetivo | Temperatura Ideal | Taxa de Aquecimento Ideal | Tempo de Residência do Vapor Ideal |

|---|---|---|---|

| Maximizar Biochar (Sólido) | Baixa | Lenta | Não Crítico |

| Maximizar Bio-óleo (Líquido) | Moderada | Muito Rápida | Curto |

| Maximizar Gás de Síntese (Gás) | Alta | Lenta | Longo |

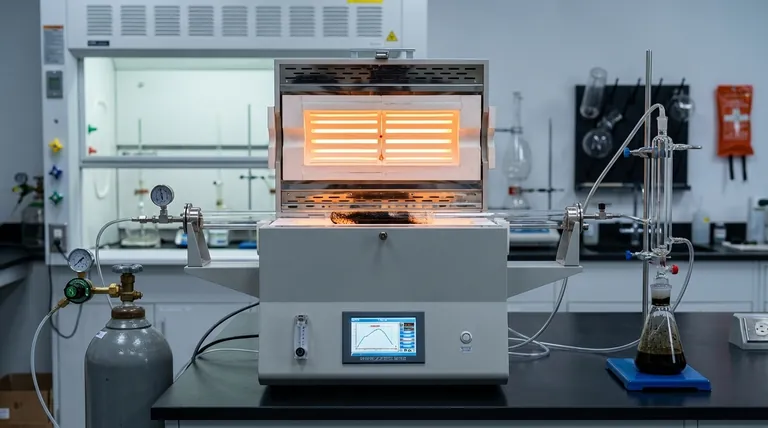

Pronto para construir ou otimizar seu processo de pirólise?

Na KINTEK, somos especializados nos equipamentos de laboratório precisos e consumíveis necessários para dominar a pirólise. Se você está pesquisando a conversão de matéria-prima, otimizando o rendimento de bio-óleo ou aumentando a produção de gás de síntese, nossos reatores, controladores de temperatura e sistemas de gás inerte são projetados para precisão e confiabilidade.

Nós fornecemos as ferramentas para ajudá-lo a:

- Atingir controle preciso de temperatura para resultados consistentes.

- Manter um ambiente verdadeiramente livre de oxigênio para prevenir a combustão.

- Escalonar seu processo da P&D para a planta piloto com confiança.

Vamos discutir os requisitos do seu projeto. Contate nossos especialistas hoje para encontrar a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão