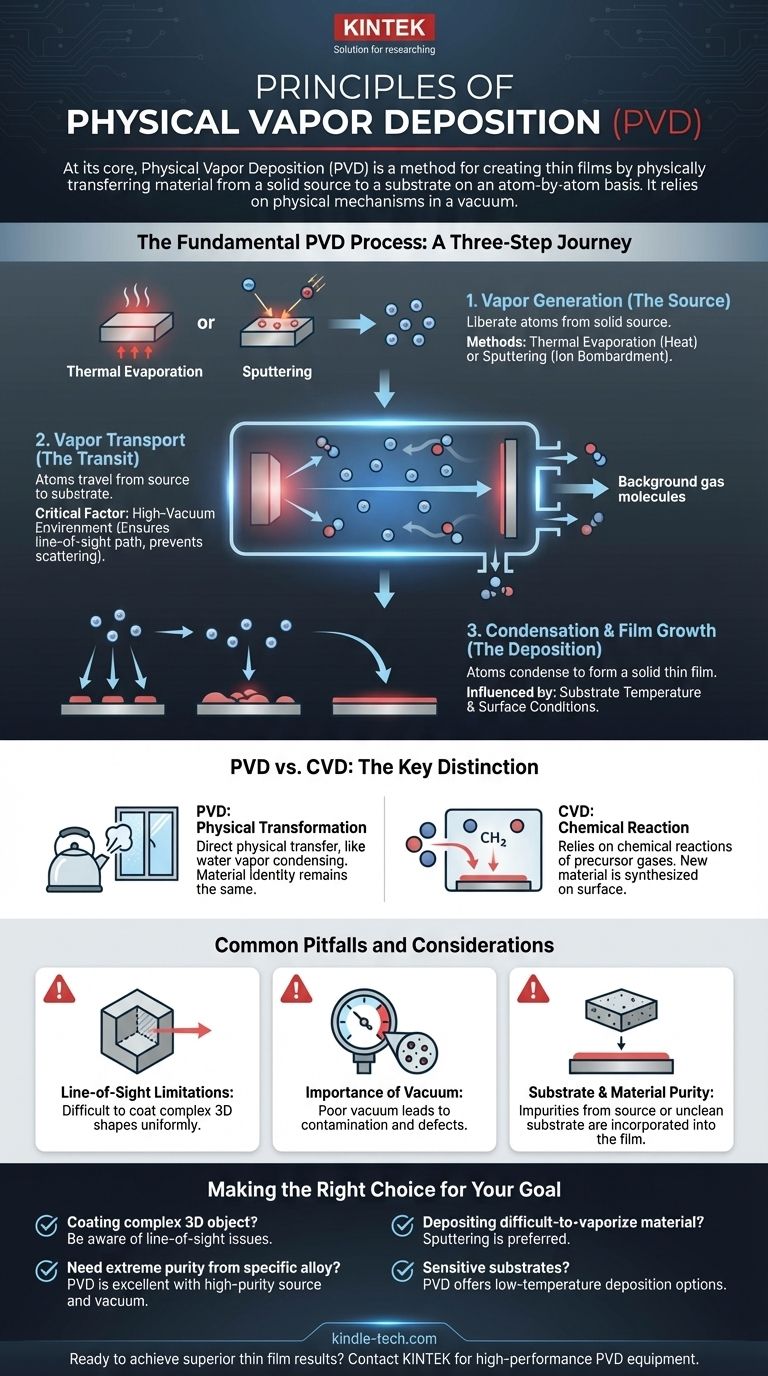

Em sua essência, a Deposição Física de Vapor (PVD) é um método para criar filmes finos transferindo fisicamente material de uma fonte sólida para um substrato átomo por átomo. Este processo ocorre no vácuo e depende de mecanismos puramente físicos — como aquecimento ou bombardeamento — para transformar material sólido em vapor, que então se condensa na superfície alvo para formar o filme. Diferentemente dos métodos químicos, nenhuma reação química fundamental ocorre para criar o material final.

O princípio central da PVD é uma transformação de fase física: um material sólido é convertido em vapor gasoso, transportado através do vácuo e condensado de volta em um filme fino sólido sobre um substrato. É uma transferência física direta, não uma síntese química.

O Processo Fundamental da PVD: Uma Jornada de Três Etapas

Todas as técnicas de PVD, desde a evaporação até a pulverização catódica (sputtering), são regidas pelas mesmas três etapas fundamentais. Entender esta sequência é fundamental para compreender todo o processo.

Etapa 1: Geração de Vapor (A Fonte)

A primeira etapa é criar um vapor a partir do material fonte sólido que você deseja depositar. Isso é alcançado ao impartir energia suficiente aos átomos da fonte para liberá-los de seu estado sólido.

Os dois métodos principais para isso são a evaporação térmica (aquecimento do material até ferver ou sublimar) e a pulverização catódica (sputtering) (bombardeamento da fonte com íons de alta energia, que expele fisicamente átomos da superfície).

Etapa 2: Transporte de Vapor (A Trânsito)

Uma vez liberados, os átomos ou moléculas viajam da fonte para o substrato. Esta fase de transporte deve ocorrer em um ambiente de alto vácuo.

O vácuo é fundamental porque remove outras moléculas de gás (como o ar) que poderiam colidir e dispersar os átomos de vapor. Isso garante um caminho de "linha de visão" da fonte para o substrato, resultando em um filme mais uniforme e puro.

Etapa 3: Condensação e Crescimento do Filme (A Deposição)

Quando os átomos de vapor chegam ao substrato — que é tipicamente mantido a uma temperatura mais baixa — eles perdem energia e se condensam de volta a um estado sólido.

Esta condensação não ocorre de uma só vez. Os átomos nucleiam em vários pontos da superfície, formando "ilhas" que crescem e se fundem até que um filme fino contínuo seja formado. As propriedades finais deste filme dependem muito das condições de deposição.

PVD vs. Deposição Química de Vapor (CVD): A Distinção Chave

Os princípios da PVD são melhor compreendidos quando contrastados com seu equivalente químico, a Deposição Química de Vapor (CVD). A diferença é fundamental.

PVD: Uma Transformação Física

Conforme estabelecido, a PVD é um processo físico. Pense nisso como o vapor de água de uma chaleira se condensando em uma janela fria. O material (água) não muda sua identidade química; ele apenas muda seu estado físico de gás para líquido. A PVD opera neste mesmo princípio, mas com materiais sólidos mudando de sólido para vapor e de volta para sólido.

CVD: Uma Reação Química

A CVD, em contraste, depende de reações químicas. Neste processo, um ou mais gases precursores reativos são introduzidos em uma câmara. Esses gases reagem na superfície do substrato, e o produto sólido dessa reação é o filme fino. Um novo material é sintetizado diretamente na superfície.

Armadilhas Comuns e Considerações

A natureza física da PVD cria vantagens e limitações distintas que são cruciais para entender a aplicação bem-sucedida.

Limitações de Linha de Visão

Como o vapor viaja em linha reta da fonte, a PVD é um processo direcional, de linha de visão. Isso torna difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

A Importância do Vácuo

A qualidade do filme PVD está diretamente ligada à qualidade do vácuo. Um vácuo ruim pode levar à contaminação por gases residuais, resultando em filmes com má adesão, propriedades alteradas e defeitos. Atingir e manter um alto vácuo é um desafio operacional primário.

Pureza do Substrato e do Material

O processo PVD transfere fielmente o material fonte para o substrato. Isso significa que quaisquer impurezas no material fonte serão incorporadas ao filme final. Da mesma forma, a superfície do substrato deve estar excepcionalmente limpa para garantir a adesão e o crescimento adequados do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios centrais permite alinhar o processo PVD com seus objetivos técnicos específicos.

- Se o seu foco principal é revestir um objeto 3D complexo uniformemente: Esteja ciente das limitações de linha de visão da PVD e considere a rotação do substrato ou métodos alternativos como a CVD.

- Se o seu foco principal é criar um filme extremamente puro a partir de uma liga específica: A PVD é uma excelente escolha, desde que você use um material fonte de alta pureza e mantenha um vácuo de alta qualidade.

- Se o seu foco principal é depositar um material que não pode ser facilmente vaporizado: A pulverização catódica (sputtering) é frequentemente preferida à evaporação térmica, pois pode ejetar fisicamente átomos de praticamente qualquer material sólido.

- Se o seu foco principal é a deposição a baixa temperatura para substratos sensíveis: A PVD é frequentemente vantajosa porque, ao contrário de muitos processos CVD, pode ser realizada em temperaturas relativamente baixas.

Em última análise, dominar a deposição de filmes finos começa com o reconhecimento de que a PVD é fundamentalmente um processo de realocação física controlada.

Tabela de Resumo:

| Etapa do Princípio | Ação Chave | Fator Crítico |

|---|---|---|

| 1. Geração de Vapor | Liberação de átomos da fonte sólida (evaporação/sputtering) | Método de entrada de energia (térmica ou cinética) |

| 2. Transporte de Vapor | Átomos viajam da fonte para o substrato | Ambiente de alto vácuo (caminho de linha de visão) |

| 3. Condensação e Crescimento do Filme | Átomos se condensam e formam um filme fino sólido | Temperatura do substrato e condições da superfície |

Pronto para obter resultados superiores de filmes finos em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de PVD de alto desempenho, fornecendo a precisão e a pureza que sua pesquisa exige. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para seus materiais e substratos específicos. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades de PVD e elevar suas capacidades de revestimento!

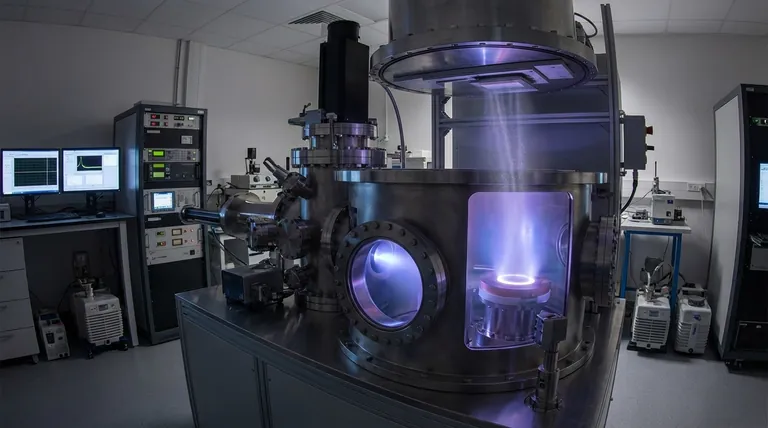

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras