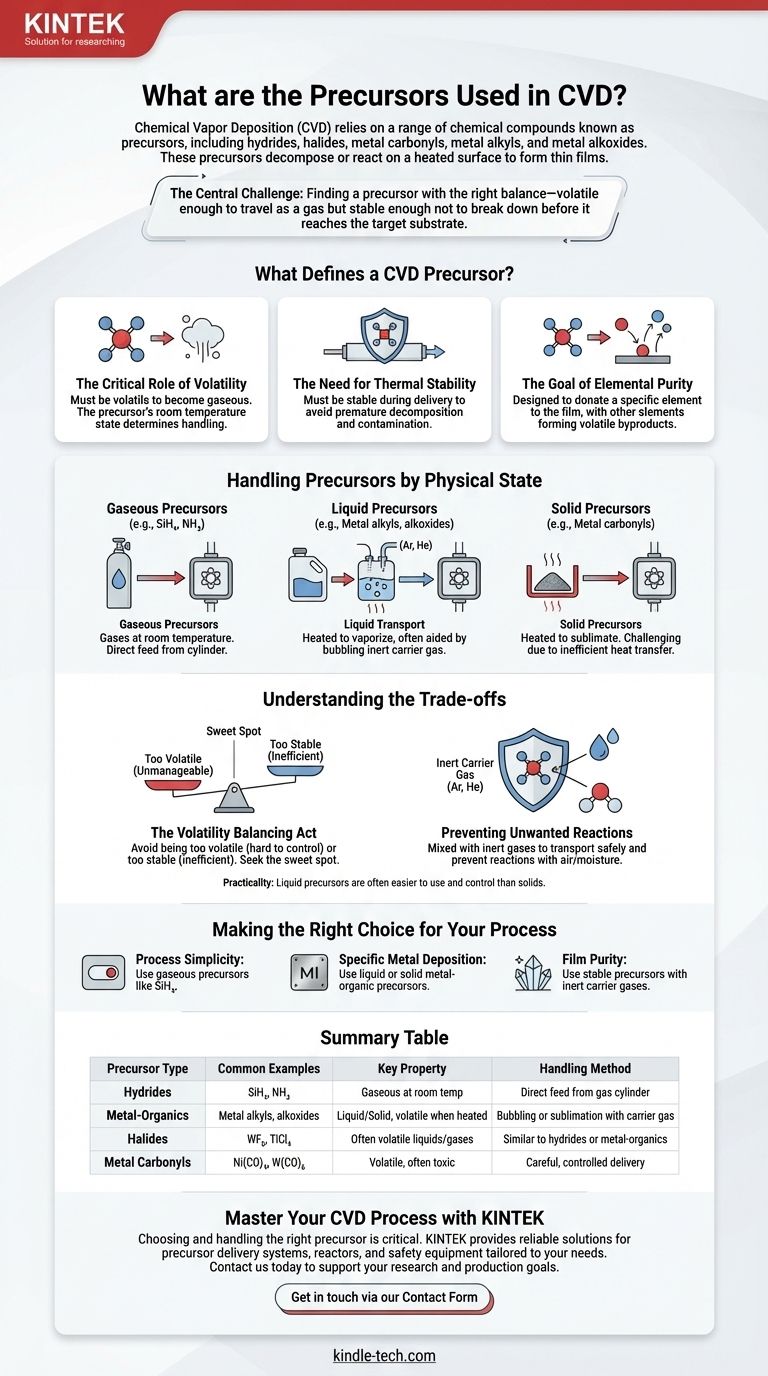

Em resumo, a Deposição Química a Vapor (CVD) depende de uma gama de compostos químicos conhecidos como precursores, que incluem categorias como hidretos (por exemplo, SiH₄, NH₃), haletos, carbonilos metálicos, alquilos metálicos e alcóxidos metálicos. Esses precursores são os materiais de origem que se decompõem ou reagem em uma superfície aquecida para formar o filme fino desejado.

O desafio central na CVD não é apenas encontrar um produto químico que contenha o elemento que você deseja depositar, mas encontrar um precursor com o equilíbrio certo de propriedades. O precursor ideal deve ser volátil o suficiente para viajar como um gás, mas estável o suficiente para não se decompor antes de atingir o substrato alvo.

O que Define um Precursor CVD?

Para entender por que produtos químicos específicos são usados na CVD, devemos analisar as propriedades fundamentais necessárias para transportar um material com sucesso e depositá-lo como um filme de alta qualidade.

O Papel Crítico da Volatilidade

Um precursor deve ser volátil, o que significa que pode ser facilmente convertido em estado gasoso. Isso não é negociável, pois o "vapor" na Deposição Química a Vapor se refere ao precursor gasoso.

O estado físico do precursor à temperatura ambiente — sólido, líquido ou gás — determina como ele é manuseado para atingir essa fase de vapor.

A Necessidade de Estabilidade Térmica

Embora um precursor deva ser volátil, ele também deve ser estável o suficiente para ser entregue à câmara do reator sem se decompor prematuramente.

Se o composto se decompõe nas linhas de entrega, pode causar contaminação e nunca alcançará o substrato para formar o filme pretendido.

O Objetivo da Pureza Elementar

Um precursor eficaz é projetado para doar um único elemento específico ao filme.

Outros elementos dentro da molécula precursora são projetados para formar subprodutos voláteis durante a reação. Esses subprodutos são então exauridos da câmara, deixando para trás um filme puro ou quase puro.

Manuseio de Precursores por Estado Físico

O método de entrega do precursor ao reator CVD depende inteiramente de seu estado natural.

Precursores Gasosos

Precursores que são gases à temperatura ambiente são os mais simples de manusear. Eles podem ser controlados com precisão e alimentados diretamente no reator a partir de um cilindro sob condições normais de pressão.

Precursores Líquidos

Precursores líquidos exigem uma etapa adicional. Eles devem ser aquecidos para gerar um vapor, um processo frequentemente auxiliado pela borbulha de um gás carreador inerte (como argônio ou hélio) através do líquido. Essa mistura gasosa é então transportada para o reator.

Precursores Sólidos

Precursores sólidos apresentam os maiores desafios de manuseio. Eles devem ser aquecidos para sublimar (transformar-se diretamente em gás), mas isso geralmente é ineficiente devido à sua menor área de superfície e baixa transferência de calor em comparação com os líquidos.

Compreendendo as Compensações

Selecionar e usar um precursor envolve equilibrar propriedades concorrentes e gerenciar riscos potenciais. A falha em entender essas compensações leva à má qualidade do filme e a execuções de deposição fracassadas.

O Ato de Equilíbrio da Volatilidade

Um precursor não pode ser muito volátil. Se ele evapora muito facilmente, pode ser difícil de armazenar e controlar. O material pode evaporar antes mesmo de ser entregue corretamente à câmara de vácuo.

O objetivo é um "ponto ideal" — volátil o suficiente para vaporizar sob condições controladas, mas não tão volátil a ponto de se tornar incontrolável.

Prevenindo Reações Indesejadas

Os precursores podem ser sensíveis e podem reagir com o ar ou a umidade, levando à degradação e contaminação.

Para evitar isso, eles são frequentemente misturados com gases carreadores inertes como argônio (Ar) ou hélio (He). Esses gases transportam com segurança o vapor precursor para o substrato sem participar de reações secundárias indesejadas, como a oxidação.

A Praticidade de Líquido vs. Sólido

Embora ambos exijam aquecimento, os precursores líquidos são geralmente considerados mais fáceis de usar do que os sólidos. Sua capacidade de fluir permite uma vaporização mais consistente e melhor gerenciamento térmico, levando a um controle de processo mais repetível.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da estratégia de manuseio do precursor é ditada pelo material que você precisa depositar e pela complexidade que você está disposto a gerenciar.

- Se seu foco principal é a simplicidade do processo: Precursores gasosos como o silano (SiH₄) são os mais diretos, pois exigem preparação mínima.

- Se você precisa depositar um metal específico: Provavelmente usará um precursor metalo-orgânico líquido ou sólido, que requer um sistema de aquecimento e entrega de vapor cuidadosamente projetado.

- Se seu foco principal é a pureza do filme: Você deve usar um precursor estável e um gás carreador inerte para evitar a degradação e garantir que apenas a reação desejada ocorra no substrato.

Em última análise, selecionar o precursor certo e dominar sua entrega é fundamental para controlar a qualidade e as propriedades do filme depositado final.

Tabela Resumo:

| Tipo de Precursor | Exemplos Comuns | Propriedade Chave | Método de Manuseio |

|---|---|---|---|

| Hidretos | SiH₄, NH₃ | Gasosos à temperatura ambiente | Alimentação direta de cilindro de gás |

| Metalo-Orgânicos | Alquilos metálicos, alcóxidos | Líquidos ou sólidos, voláteis quando aquecidos | Borbulhamento ou sublimação com gás carreador |

| Haletos | WF₆, TiCl₄ | Frequentemente líquidos ou gases voláteis | Semelhante a hidretos ou metalo-orgânicos |

| Carbonilos Metálicos | Ni(CO)₄, W(CO)₆ | Voláteis, mas frequentemente tóxicos | Requer entrega cuidadosa e controlada |

Domine Seu Processo CVD com a KINTEK

Escolher e manusear o precursor certo é crítico para alcançar filmes finos uniformes e de alta pureza. Seja você trabalhando com precursores gasosos, líquidos ou sólidos, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a otimizar seu processo de deposição.

Fornecemos soluções confiáveis para sistemas de entrega de precursores, reatores e equipamentos de segurança adaptados às necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção.

Entre em contato através do nosso Formulário de Contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura