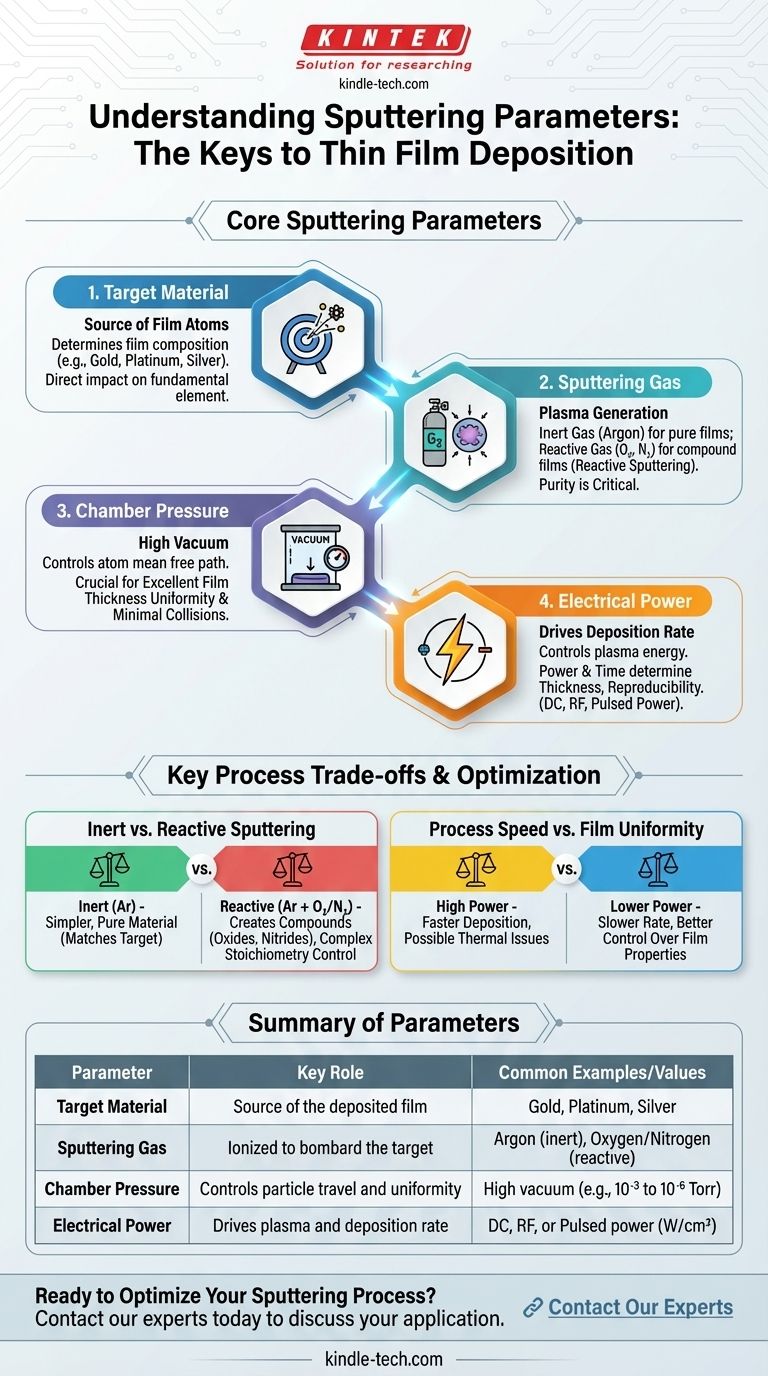

Em sua essência, o processo de pulverização catódica é governado por quatro parâmetros primários: o material alvo, o gás de pulverização, a pressão da câmara (ou nível de vácuo) e a energia elétrica aplicada. Essas variáveis são manipuladas em conjunto para ejetar átomos de um material fonte e depositá-los como um filme fino altamente uniforme e adesivo sobre um substrato.

Dominar a pulverização catódica é um exercício de controle ambiental preciso. A escolha de cada parâmetro não é feita isoladamente; juntos, eles formam um sistema de alavancas interdependentes que ditam a composição, estrutura e qualidade do filme final.

Os Componentes Essenciais: Alvo e Substrato

Os materiais físicos envolvidos são o ponto de partida para qualquer processo de pulverização catódica. O alvo é a fonte do filme, e o substrato é o seu destino.

O Material Alvo

O material alvo é a fonte dos átomos que formarão o filme fino. Este é o material que você pretende depositar.

Exemplos comuns de materiais alvo incluem metais puros como ouro, platina e prata. A escolha do alvo determina diretamente o elemento fundamental que está sendo depositado.

O Substrato

O substrato é o objeto sobre o qual os átomos pulverizados se condensam para formar o filme fino. Enquanto o alvo é consumido, o substrato é revestido.

A interação entre os átomos pulverizados e a superfície do substrato é o que leva a um dos principais benefícios da pulverização catódica: forte adesão do filme resultante.

O Ambiente de Pulverização Catódica: Gás e Pressão

A atmosfera dentro da câmara de pulverização catódica não está vazia; é um ambiente de gás de baixa pressão cuidadosamente controlado, crítico para o processo.

Composição do Gás de Pulverização

O gás introduzido na câmara é ionizado para criar o plasma que bombardeia o alvo. O tipo de gás utilizado é um parâmetro crítico.

Um gás inerte, mais comumente argônio (Ar), é usado para pulverização catódica física padrão. Os íons de argônio são pesados o suficiente para desalojar átomos do alvo, mas são quimicamente não reativos, garantindo que o filme depositado mantenha a composição pura do alvo.

Gases reativos, como oxigênio (O₂) ou nitrogênio (N₂), são introduzidos intencionalmente para criar filmes compostos. Este processo, conhecido como pulverização catódica reativa, faz com que os átomos de metal pulverizados reajam com o gás a caminho do substrato, formando óxidos, nitretos ou oxinitretos.

Pureza e Fluxo do Gás

A pureza do gás é primordial. O gás de pulverização deve ser excepcionalmente limpo e seco antes de entrar na câmara.

Quaisquer impurezas, como umidade ou outros gases, podem ser incorporadas ao filme, alterando sua composição química e degradando seu desempenho.

Pressão da Câmara e Vácuo

Antes de introduzir o gás de pulverização, a câmara deve ser evacuada para um alto vácuo. Isso remove o ar ambiente e os contaminantes.

Este ambiente de baixa pressão é crucial para permitir que os átomos pulverizados viajem do alvo para o substrato com o mínimo de colisões, um fator chave para alcançar excelente uniformidade da espessura do filme.

A Força Motriz: Potência e Geração de Plasma

A energia elétrica é o que impulsiona todo o processo, criando o plasma e controlando a taxa de deposição.

O Papel da Alta Tensão

Uma alta tensão é aplicada entre o alvo (que atua como cátodo) e um ânodo. Este forte campo elétrico acelera os elétrons e inicia a criação do plasma.

A tensão cria as condições necessárias para ionizar os átomos do gás de pulverização, transformando-os em projéteis carregados positivamente que atingirão o alvo carregado negativamente.

A Função dos Campos Magnéticos

Na pulverização catódica por magnetron, arranjos de ímãs são colocados atrás do alvo. Esses ímãs geram um campo magnético que aprisiona os elétrons perto da superfície do alvo.

Este efeito de aprisionamento aumenta drasticamente a probabilidade de os elétrons colidirem e ionizarem os átomos do gás, tornando a geração de plasma muito mais eficiente.

Controle da Deposição com Tempo e Potência

A taxa de deposição é controlada diretamente pela quantidade de potência aplicada ao alvo e pela duração do processo.

Aumentar a potência resulta em mais íons atingindo o alvo com maior energia, ejetando mais átomos e aumentando a taxa de deposição. Essa controlabilidade de tempo e potência é o que permite alta reprodutibilidade e controle preciso sobre a espessura do filme.

Compreendendo as Principais Trocas do Processo

A escolha dos parâmetros corretos envolve o equilíbrio de fatores concorrentes para alcançar o resultado desejado.

Pulverização Catódica Inerte vs. Reativa

A escolha mais fundamental é entre depositar um material puro ou um composto. Usar um gás inerte como o argônio é mais simples e garante que a composição do filme corresponda ao alvo.

Optar pela pulverização catódica reativa permite a criação de compostos valiosos como óxidos e nitretos cerâmicos, mas adiciona complexidade. Você deve controlar cuidadosamente a mistura de gases para alcançar a estequiometria química correta no filme final.

O Desafio da Contaminação

A necessidade de alto vácuo e gás puro é um desafio operacional constante. Alcançar e manter essas condições requer equipamentos robustos e procedimentos cuidadosos.

Qualquer falha, como um pequeno vazamento na câmara ou uma linha de gás contaminada, impactará diretamente a qualidade e a pureza do filme depositado, podendo torná-lo inútil.

Velocidade do Processo vs. Uniformidade do Filme

Embora uma potência mais alta aumente a velocidade de deposição, também pode afetar as propriedades do filme. Níveis de potência extremamente altos podem gerar calor excessivo ou alterar a energia das partículas pulverizadas.

Um equilíbrio deve ser encontrado entre uma taxa de deposição comercialmente viável e as condições de energia que produzem um filme com a densidade, tensão e cobertura de degrau desejadas.

Correspondência de Parâmetros ao Seu Objetivo de Deposição

Seu objetivo específico dita como você prioriza e configura esses parâmetros.

- Se o seu foco principal é depositar um filme de metal puro: Priorize um gás inerte de alta pureza como o argônio e mantenha o vácuo mais alto possível para evitar oxidação ou contaminação.

- Se o seu foco principal é criar um filme composto (por exemplo, um nitreto): Utilize pulverização catódica reativa introduzindo um fluxo precisamente controlado de gás reativo (como nitrogênio) junto com o seu gás inerte.

- Se o seu foco principal é a espessura precisa do filme: Calibre e controle meticulosamente a potência aplicada e o tempo de deposição, pois essas variáveis têm o impacto mais direto na quantidade de material depositado.

- Se o seu foco principal é a alta eficiência de deposição: Empregue a pulverização catódica por magnetron, pois o uso de campos magnéticos aumenta significativamente a ionização do gás de pulverização, levando a um plasma mais robusto e um processo mais rápido.

Em última análise, dominar a interação desses parâmetros permite que você projete filmes finos com características exatas e repetíveis.

Tabela Resumo:

| Parâmetro | Função Chave | Exemplos/Valores Comuns |

|---|---|---|

| Material Alvo | Fonte do filme depositado | Ouro, Platina, Prata |

| Gás de Pulverização | Ionizado para bombardear o alvo | Argônio (inerte), Oxigênio/Nitrogênio (reativo) |

| Pressão da Câmara | Controla o percurso das partículas e a uniformidade | Alto vácuo (por exemplo, 10^-3 a 10^-6 Torr) |

| Energia Elétrica | Impulsiona o plasma e a taxa de deposição | Potência DC, RF ou Pulsada (W/cm²) |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Alcançar controle preciso sobre o material alvo, a composição do gás, a pressão e a potência é a chave para filmes finos uniformes e de alta qualidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta pureza e consumíveis — incluindo alvos de pulverização, sistemas de manuseio de gás e componentes de vácuo — que seu laboratório precisa para resultados de deposição confiáveis e repetíveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica de filme fino e ajudá-lo a dominar seus parâmetros de pulverização catódica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura