Os parâmetros primários da pulverização catódica por RF são a frequência da fonte de energia, a pressão de operação, o nível de potência e o tipo de gás inerte utilizado. Esses fatores trabalham em conjunto para controlar o ambiente de plasma e, consequentemente, a taxa e a qualidade da deposição do filme fino.

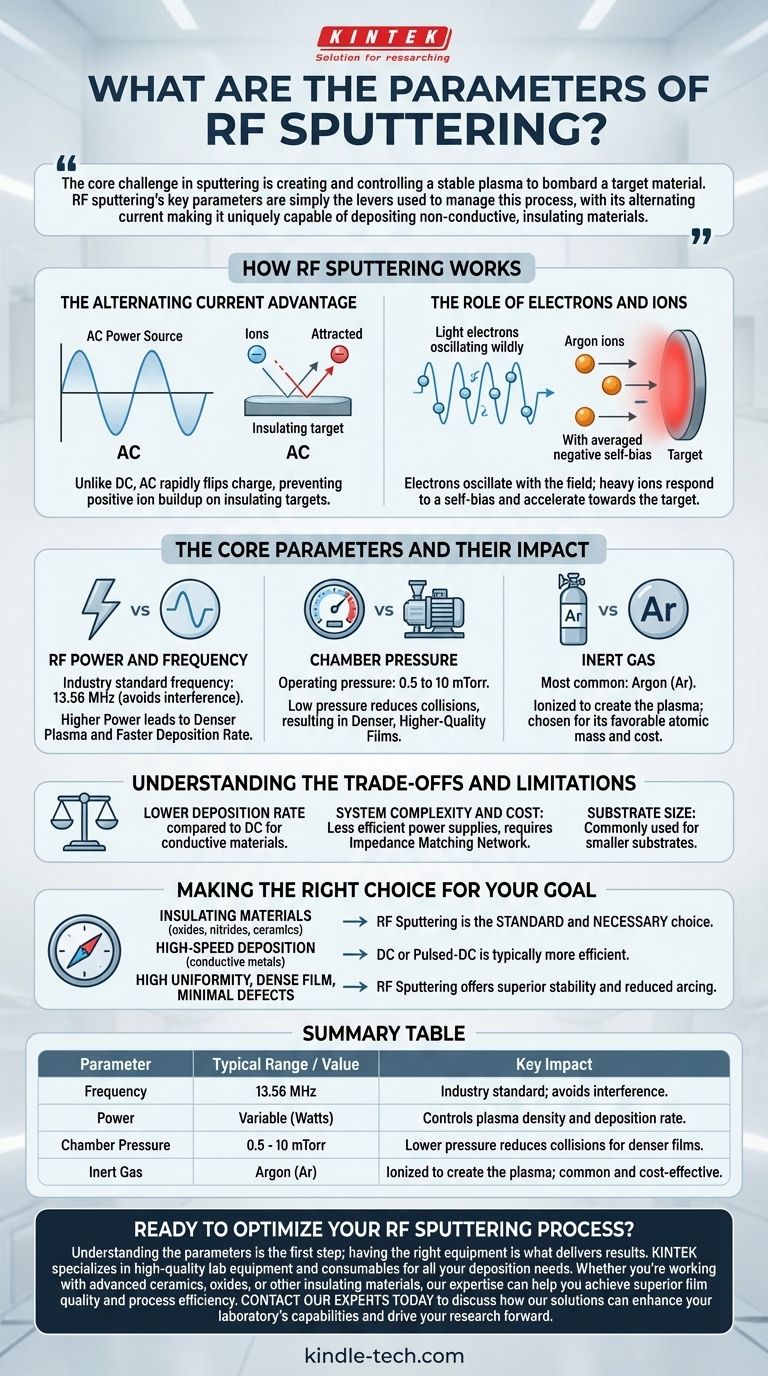

O principal desafio na pulverização catódica é criar e controlar um plasma estável para bombardear um material alvo. Os parâmetros chave da pulverização catódica por RF são simplesmente as alavancas usadas para gerenciar esse processo, com sua corrente alternada tornando-o unicamente capaz de depositar materiais não condutores e isolantes.

Como Funciona a Pulverização Catódica por RF

A Vantagem da Corrente Alternada

Ao contrário da pulverização catódica por CC, que usa uma voltagem negativa constante, a pulverização catódica por RF emprega uma fonte de energia de Corrente Alternada (CA). Isso inverte rapidamente a carga no material alvo.

Essa oscilação é a chave para a pulverização catódica de materiais isolantes (dielétricos). Uma voltagem CC constante faria com que cargas de íons positivos se acumulassem em um alvo isolante, repelindo mais íons e interrompendo rapidamente o processo de pulverização.

O Papel dos Elétrons e Íons

O campo CA afeta elétrons e íons de forma diferente devido à sua vasta diferença de massa. Os elétrons leves são capazes de oscilar com o campo de alta frequência.

Íons de gás mais pesados (como Argônio) não conseguem acompanhar a rápida alternância. Em vez disso, eles respondem a uma carga negativa média, ou auto-polarização, que se forma naturalmente na superfície do alvo, acelerando-os em direção ao alvo para causar a pulverização.

Os Parâmetros Essenciais e Seu Impacto

Potência e Frequência de RF

A frequência padrão da indústria é fixada em 13,56 MHz. Essa frequência específica é escolhida para evitar interferência com bandas de rádio e comunicação.

O nível de potência de RF, frequentemente medido em watts, controla diretamente a energia do plasma. Uma potência mais alta geralmente leva a um plasma mais denso, o que aumenta a taxa de pulverização e a velocidade de deposição do filme.

Pressão da Câmara

A pulverização catódica por RF opera a uma pressão relativamente baixa, tipicamente entre 0,5 e 10 mTorr (militorr).

Essa baixa pressão é vantajosa porque reduz a chance de átomos pulverizados colidirem com átomos de gás em seu caminho para o substrato. Isso resulta em uma deposição mais direta "linha de visão" e pode levar a filmes de maior qualidade e mais densos.

Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara de vácuo. É esse gás que é ionizado para criar o plasma.

A escolha do gás pode afetar o rendimento da pulverização, mas o Argônio é tipicamente selecionado por sua combinação favorável de massa atômica e custo.

Compreendendo as Vantagens e Limitações

Menor Taxa de Deposição

Uma desvantagem significativa é que a pulverização catódica por RF geralmente tem uma menor taxa de deposição em comparação com a pulverização catódica por CC para materiais condutores.

Complexidade e Custo do Sistema

O equipamento é mais complexo e caro. As fontes de alimentação de RF são menos eficientes do que suas contrapartes de CC e exigem uma sofisticada rede de casamento de impedância entre a fonte de alimentação e a câmara para fornecer energia de forma eficaz.

Tamanho do Substrato

Parcialmente devido à complexidade e ao custo de dimensionar o equipamento, a pulverização catódica por RF é mais comumente usada para depositar filmes em substratos menores.

Fazendo a Escolha Certa para Seu Objetivo

- Se seu foco principal é depositar materiais isolantes (como óxidos, nitretos ou cerâmicas): A pulverização catódica por RF é a escolha padrão e necessária, pois a pulverização catódica por CC não é uma opção viável.

- Se seu foco principal é a deposição de alta velocidade de metais condutores: A pulverização catódica por magnetron CC ou Pulsada-CC é geralmente a solução mais eficiente e econômica.

- Se seu foco principal é obter um filme altamente uniforme e denso com mínimos defeitos: A estabilidade do plasma de RF em baixas pressões e sua redução de arcos o tornam uma escolha superior.

Compreender esses parâmetros permite selecionar a técnica de deposição correta e ajustar o processo para alcançar as propriedades de filme desejadas.

Tabela Resumo:

| Parâmetro | Faixa / Valor Típico | Impacto Chave |

|---|---|---|

| Frequência | 13,56 MHz | Padrão da indústria; evita interferência. |

| Potência | Variável (Watts) | Controla a densidade do plasma e a taxa de deposição. |

| Pressão da Câmara | 0,5 - 10 mTorr | Menor pressão reduz colisões para filmes mais densos. |

| Gás Inerte | Argônio (Ar) | Ionizado para criar o plasma; comum e econômico. |

Pronto para Otimizar Seu Processo de Pulverização Catódica por RF?

Compreender os parâmetros é o primeiro passo; ter o equipamento certo é o que entrega resultados. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Seja você trabalhando com cerâmicas avançadas, óxidos ou outros materiais isolantes, nossa experiência pode ajudá-lo a alcançar qualidade de filme superior e eficiência de processo.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura