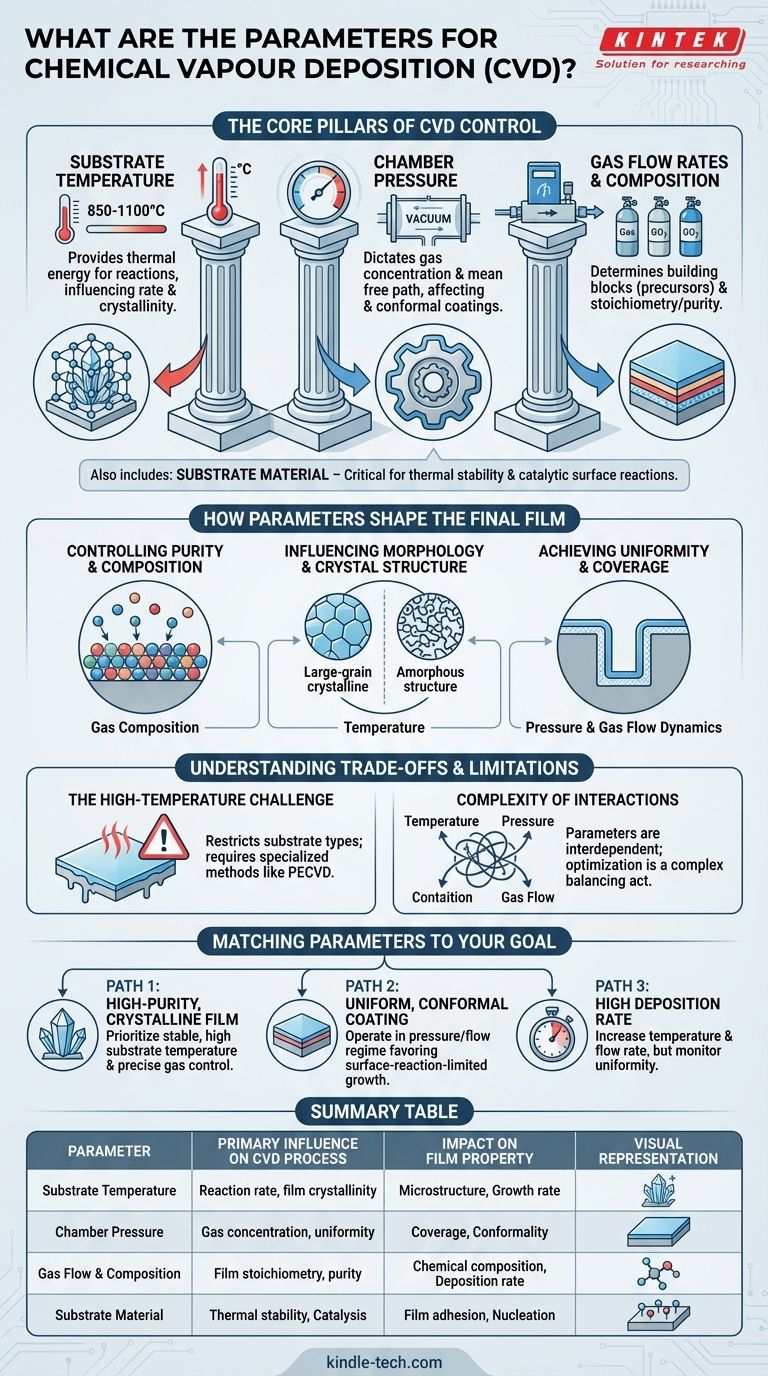

Os parâmetros primários para a Deposição Química a Vapor (CVD) são a temperatura do substrato, a pressão da câmara e as taxas de fluxo e composição dos gases reagentes. Essas variáveis são controladas com precisão para gerenciar as reações químicas que resultam na deposição de um filme fino de alta qualidade na superfície de um substrato.

Em sua essência, controlar um processo de CVD não se trata de definir um único parâmetro, mas de entender e equilibrar a interação entre temperatura, pressão e química do gás. Dominar esse equilíbrio é o que permite a engenharia precisa das propriedades de um filme, desde sua composição química até sua estrutura cristalina.

Os Pilares Centrais do Controle de CVD

Para entender como alcançar um resultado desejado com a CVD, você deve primeiro compreender as alavancas fundamentais que você pode acionar. Cada parâmetro influencia diretamente as etapas distintas do processo de deposição, incluindo o transporte de reagentes, a reação de superfície e a remoção de subprodutos.

Temperatura do Substrato

A temperatura é, sem dúvida, o parâmetro mais crítico na CVD. Ela fornece a energia térmica necessária para iniciar e sustentar as reações químicas na superfície do substrato.

A temperatura escolhida influencia diretamente as taxas de reação, a estrutura cristalina (cristalinidade) do filme depositado e a difusão de átomos na superfície. Conforme observado nas limitações do processo, a CVD convencional geralmente requer temperaturas muito altas, tipicamente entre 850-1100°C.

Pressão da Câmara

A pressão dentro do reator de CVD dita a concentração e o caminho livre médio das moléculas de gás. Isso tem um efeito profundo no mecanismo de deposição e na qualidade resultante do filme. Pressões mais baixas podem aumentar a difusividade do gás, levando a revestimentos mais uniformes, enquanto pressões mais altas podem aumentar as taxas de deposição. O regime de pressão é um fator chave para alcançar revestimentos conformes em superfícies complexas e sem linha de visão.

Taxas de Fluxo e Composição do Gás

Os gases específicos utilizados (precursores) e suas taxas de fluxo determinam os blocos de construção disponíveis para o filme. A composição, ou a proporção de diferentes gases reagentes, controla diretamente a estequiometria e a pureza do depósito final.

Ajustar a taxa de fluxo gerencia o suprimento de reagentes para a superfície. Um fluxo muito baixo pode privar a reação, enquanto um fluxo muito alto pode levar ao uso ineficiente de precursores e reações em fase gasosa longe do substrato.

Material do Substrato

Embora não seja uma variável de processo ajustável, o substrato em si é um parâmetro crítico. Sua composição material deve ser capaz de suportar as altas temperaturas do processo sem se degradar.

Além disso, a superfície do substrato pode desempenhar um papel catalítico nas reações químicas, influenciando diretamente a nucleação e as etapas iniciais do crescimento do filme.

Como os Parâmetros Moldam o Filme Final

O poder da CVD reside em sua capacidade de produzir uma vasta gama de materiais com propriedades personalizadas. Isso é alcançado manipulando os parâmetros centrais para influenciar características específicas do filme.

Controle de Pureza e Composição

A composição química do filme depositado é controlada principalmente pela composição do gás. Ao introduzir gases precursores específicos em proporções precisas, pode-se criar ligas multicomponentes, compostos e camadas cerâmicas com alta pureza.

Influência na Morfologia e Estrutura Cristalina

A temperatura é o fator dominante na determinação da microestrutura do filme. Temperaturas mais altas geralmente promovem o crescimento de grãos cristalinos maiores e mais bem ordenados, enquanto temperaturas mais baixas podem resultar em estruturas amorfas ou de grão fino.

Obtenção de Uniformidade e Cobertura

Obter um revestimento uniforme, especialmente em formas complexas, depende de um equilíbrio entre a pressão e a dinâmica do fluxo de gás. Isso garante que os gases reagentes possam se difundir e adsorver uniformemente em toda a área da superfície, uma vantagem chave do método CVD.

Entendendo as Compensações e Limitações

Embora poderosa, a CVD é regida por um conjunto de compensações e restrições que são críticas de entender para uma implementação bem-sucedida.

O Desafio da Alta Temperatura

A limitação mais significativa de muitos processos de CVD é a alta temperatura de reação. Este requisito restringe os tipos de materiais de substrato que podem ser usados, pois muitos materiais não suportam tais cargas térmicas sem derreter, deformar ou degradar.

Técnicas como CVD assistida por plasma ou laser foram desenvolvidas especificamente para reduzir essa temperatura de deposição necessária, ampliando a gama de substratos aplicáveis.

Complexidade das Interações

Os parâmetros do processo não são variáveis independentes. Uma mudança na temperatura afetará a pressão ideal; um ajuste no fluxo de gás pode exigir um novo ponto de ajuste de temperatura. Essa interdependência significa que a otimização do processo é um ato de equilíbrio complexo, não um ajuste simples e linear.

Combinando Parâmetros com Seu Objetivo

As configurações ideais para o seu processo de CVD dependem inteiramente do seu objetivo. Use estes princípios como um guia inicial para o desenvolvimento do processo.

- Se seu foco principal for um filme cristalino de alta pureza: Priorize temperaturas de substrato estáveis e altas e controle preciso e consistente da composição e pureza do gás.

- Se seu foco principal for um revestimento uniforme e conforme em uma peça complexa: Opere em um regime de pressão e dinâmica de fluxo de gás que favoreça o crescimento limitado pela reação de superfície, garantindo que os reagentes atinjam todas as superfícies antes de reagir.

- Se seu foco principal for uma alta taxa de deposição: Você provavelmente precisará aumentar tanto a temperatura do substrato quanto a taxa de fluxo dos gases reagentes, mas esteja preparado para monitorar possíveis diminuições na uniformidade ou qualidade do filme.

Ao entender esses parâmetros, você transforma a CVD de um processo químico complexo em uma ferramenta de fabricação altamente controlável e precisa.

Tabela Resumo:

| Parâmetro | Influência Principal no Processo de CVD |

|---|---|

| Temperatura do Substrato | Taxa de reação, cristalinidade do filme e microestrutura |

| Pressão da Câmara | Concentração de gás, uniformidade e cobertura conforme |

| Fluxo e Composição do Gás | Estequiometria do filme, pureza e taxa de deposição |

| Material do Substrato | Estabilidade térmica e reações de superfície catalíticas |

Pronto para Otimizar Seu Processo de CVD?

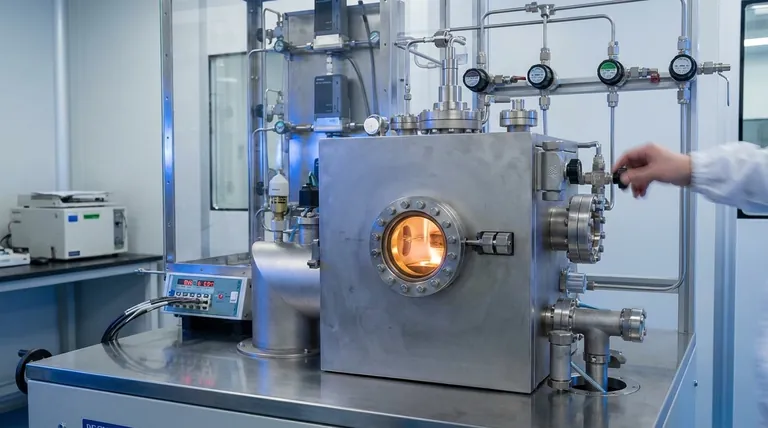

Dominar o equilíbrio entre temperatura, pressão e química do gás é fundamental para produzir filmes finos de alto desempenho. A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e consumíveis necessários para controlar esses parâmetros críticos de CVD de forma eficaz.

Se você está desenvolvendo novos materiais ou escalando a produção, nossa experiência pode ajudá-lo a alcançar qualidade, uniformidade e pureza de filme superiores. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário para discutir como podemos apoiar as necessidades específicas de CVD do seu laboratório e aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais