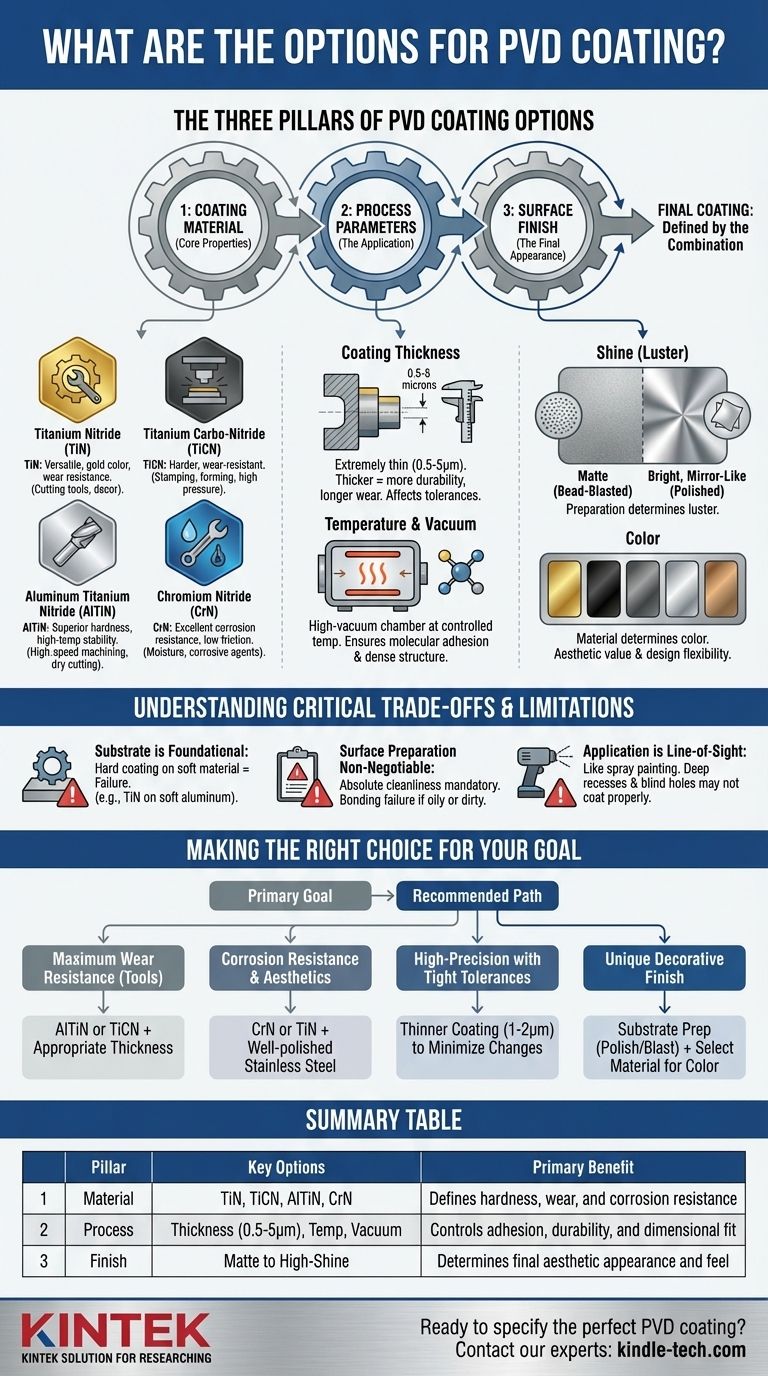

As opções primárias para revestimento PVD são melhor compreendidas não como uma lista simples, mas como uma combinação de três variáveis chave: o material do revestimento em si, os parâmetros do processo usados para aplicá-lo e o acabamento final da superfície. O material dita as propriedades centrais do revestimento, como dureza e resistência à corrosão, enquanto os parâmetros do processo controlam sua espessura e adesão. O acabamento final determina a aparência estética e a sensação, desde uma textura fosca até um brilho metálico de alto brilho.

A escolha do revestimento PVD correto não se trata de selecionar em um catálogo. É uma decisão de engenharia que exige que você primeiro defina seu objetivo principal — seja durabilidade, resistência à corrosão ou estética — e depois especifique a combinação de material, processo e acabamento que o alcança.

Os Três Pilares das Opções de Revestimento PVD

Para entender suas escolhas, é útil dividi-las em três pilares fundamentais. O revestimento final em seu produto é um resultado direto das decisões tomadas em cada uma dessas categorias.

Pilar 1: Material do Revestimento (As Propriedades Centrais)

O material depositado no substrato determina as características fundamentais de desempenho do revestimento. Embora existam muitas variações, a maioria se enquadra em algumas famílias comuns.

- Nitrito de Titânio (TiN): Este é um revestimento versátil de uso geral, conhecido por sua cor dourada, boa dureza e excelente resistência ao desgaste. É frequentemente usado em ferramentas de corte e para acabamentos decorativos.

- Carbonitreto de Titânio (TiCN): Mais duro e mais resistente ao desgaste que o TiN, o TiCN é ideal para aplicações de corte, estampagem e conformação onde pressão e atrito extremos estão presentes.

- Nitrito de Alumínio e Titânio (AlTiN): Esta família de revestimentos oferece dureza superior e estabilidade em altas temperaturas, tornando-a uma das principais escolhas para usinagem de alta velocidade e aplicações de corte a seco.

- Nitrito de Cromo (CrN): Com excelente resistência à corrosão, baixo atrito e boa adesão, o CrN é frequentemente usado em ambientes onde as peças são expostas à umidade ou agentes corrosivos. Também é menos propenso a aderir a certos materiais.

Pilar 2: Parâmetros do Processo (A Aplicação)

A forma como o material é aplicado é tão crítica quanto o próprio material. Esses parâmetros são controlados durante o processo de revestimento.

- Espessura do Revestimento: Os revestimentos PVD são extremamente finos, variando tipicamente de 0,5 a 5 mícrons. Um revestimento mais espesso geralmente proporciona mais durabilidade e uma vida útil de desgaste mais longa, mas também pode afetar as dimensões finais e as tolerâncias da peça.

- Temperatura e Vácuo: O processo ocorre em uma câmara de alto vácuo a uma temperatura controlada. Esses fatores são críticos para garantir uma forte adesão em nível molecular e criar uma estrutura de revestimento densa e uniforme.

Pilar 3: Acabamento da Superfície (A Aparência Final)

A aparência final da peça é uma combinação do próprio revestimento e da preparação do substrato antes do revestimento.

- Brilho (Lustre): Uma peça que é jateada com esferas antes do revestimento terá um acabamento acetinado ou fosco. Uma peça que é altamente polida antes do revestimento resultará em um acabamento brilhante, semelhante a um espelho.

- Cor: O material do revestimento em si determina a paleta de cores. O TiN produz tons de dourado, enquanto outros materiais podem criar tons de preto, cinza, prata e bronze. Isso proporciona um valor estético e flexibilidade de design significativos.

Compreendendo as Trocas Críticas e Limitações

PVD é uma tecnologia poderosa, mas não é uma "bala de prata". Entender suas limitações inerentes é crucial para uma implementação bem-sucedida.

O Substrato é Fundamental

As propriedades do revestimento PVD são fortemente influenciadas pelo material sobre o qual são aplicadas, conhecido como substrato. Um revestimento duro em um substrato macio é como colocar uma camada de vidro em uma esponja — o revestimento rachará e falhará sob pressão porque o material subjacente não pode suportá-lo.

Por exemplo, um revestimento de TiN aumenta significativamente a durabilidade de uma liga de titânio forte, mas proporcionaria pouco benefício funcional se aplicado a um alumínio macio.

A Preparação da Superfície Não é Negociável

O processo PVD depende da ligação molecular. Qualquer óleo, resíduo ou oxidação na superfície impedirá que o revestimento adira corretamente, levando a descascamento, mau desempenho e defeitos cosméticos.

A limpeza absoluta da superfície e o pré-tratamento adequado são obrigatórios para um resultado bem-sucedido.

A Aplicação é de Linha de Visada

Pense no processo PVD como pintura em spray. O material de revestimento viaja em linha reta da fonte para a peça. Isso significa que recessos profundos, canais internos e furos cegos não serão revestidos uniformemente, ou não serão revestidos de forma alguma.

Os projetos devem levar em conta essa natureza de linha de visada. Furos rosqueados bem vedados, por exemplo, podem prender ar e arruinar o revestimento naquela área.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a opção PVD correta, comece definindo seu requisito mais crítico.

- Se seu foco principal for a máxima resistência ao desgaste para ferramentas: Escolha um material duro como AlTiN ou TiCN e especifique uma espessura apropriada para o uso pretendido da ferramenta.

- Se seu foco principal for resistência à corrosão e estética: Um revestimento de CrN ou TiN em uma peça de aço inoxidável bem polida é uma excelente escolha.

- Se seu foco principal for componentes de alta precisão com tolerâncias apertadas: Opte por um revestimento mais fino (por exemplo, 1-2 mícrons) para minimizar as alterações dimensionais e garantir que todos os recursos críticos permaneçam dentro das especificações.

- Se seu foco principal for um acabamento decorativo exclusivo: Concentre-se na preparação do substrato (polimento versus jateamento) para obter o brilho desejado e, em seguida, selecione um material com base em sua preferência de cor.

Ao alinhar seu objetivo principal com a combinação correta de material, processo e acabamento, você pode alavancar o revestimento PVD como uma ferramenta de engenharia precisa e poderosa.

Tabela de Resumo:

| Pilar | Opções Principais | Benefício Primário |

|---|---|---|

| Material | TiN, TiCN, AlTiN, CrN | Define dureza, desgaste e resistência à corrosão |

| Processo | Espessura (0,5-5µm), Temperatura, Vácuo | Controla a adesão, durabilidade e ajuste dimensional |

| Acabamento | Fosco (jateado) a Alto Brilho (polido) | Determina a aparência estética e a sensação final |

Pronto para especificar o revestimento PVD perfeito para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Se você está desenvolvendo ferramentas de corte, dispositivos médicos ou produtos de consumo de alta qualidade, nossa experiência garante que você selecione a combinação ideal de material, processo e acabamento para alcançar desempenho e estética superiores.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar a durabilidade, a resistência à corrosão e o apelo visual do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto