Em sua essência, a Deposição Química a Vapor (CVD) não é um método único, mas uma família de processos diferenciados pela forma como fornecem energia para desencadear uma reação química. Os métodos primários são categorizados como CVD Ativado Termicamente, que usa calor elevado, ou CVD Aprimorado por Plasma (PECVD), que usa um gás ionizado para impulsionar a reação em temperaturas mais baixas.

A diferença essencial entre os métodos CVD reside na fonte de energia. A sua escolha entre usar calor elevado ou um plasma energizado determina diretamente a temperatura de processamento, os tipos de materiais que você pode revestir e as propriedades finais do filme depositado.

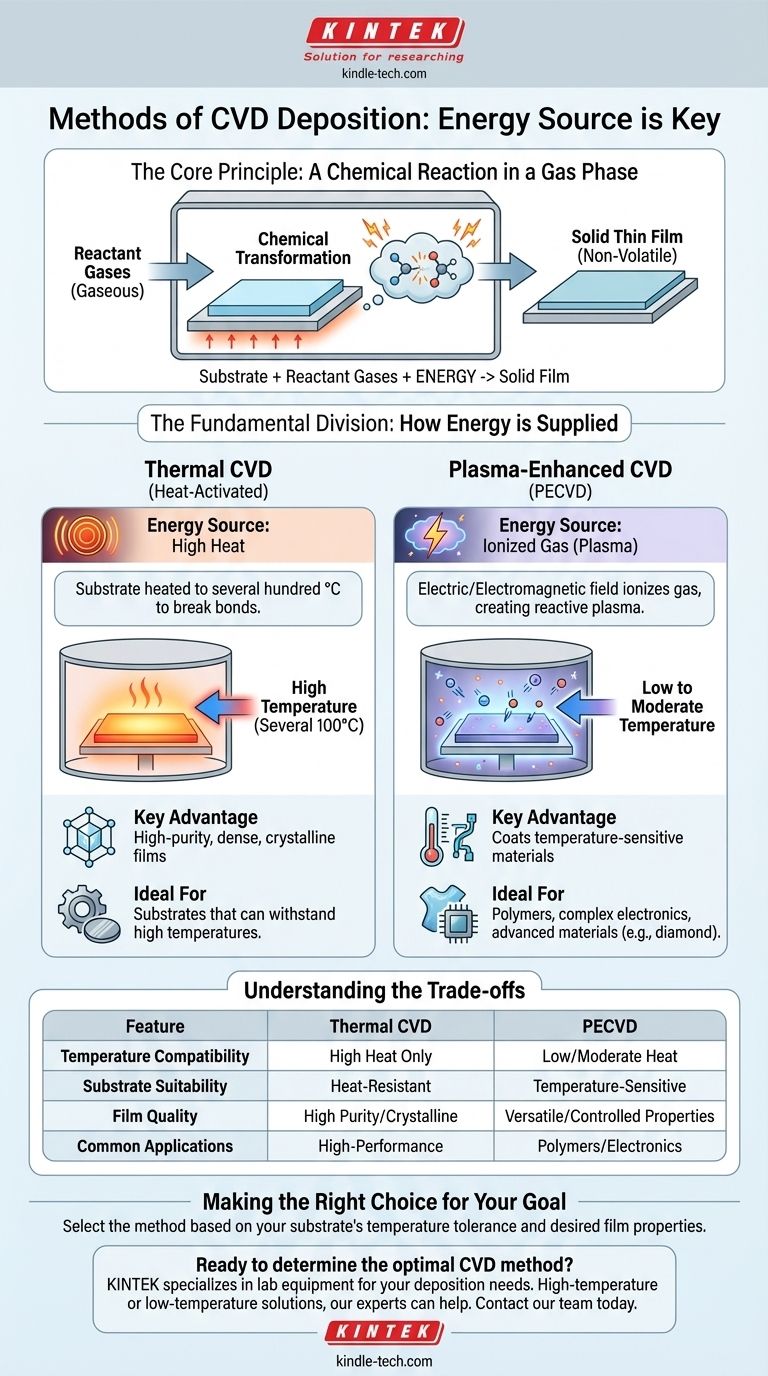

O Princípio Central: Uma Reação Química em Fase Gasosa

Antes de comparar os métodos, é crucial entender o processo fundamental que todas as técnicas CVD compartilham. É um método para criar um material sólido, tipicamente um filme fino, a partir de reagentes gasosos.

O Substrato e os Reagentes

O processo começa com um substrato, que é o material a ser revestido. Este substrato é colocado dentro de uma câmara de reação sob vácuo controlado.

Gases reagentes voláteis, que contêm os elementos do filme desejado, são então introduzidos na câmara.

A Transformação Química

O objetivo é fornecer energia suficiente para quebrar esses gases reagentes. Essa energia inicia uma reação química perto da superfície do substrato.

A reação é projetada para produzir um material sólido não volátil que é quimicamente distinto dos gases originais.

O Resultado: Um Filme Fino Sólido

Este material sólido recém-formado deposita-se no substrato aquecido, molécula por molécula, crescendo em um filme fino uniforme e sólido. Este filme pode melhorar a durabilidade, as propriedades térmicas do substrato ou reduzir o atrito.

A Divisão Fundamental: Como a Energia é Fornecida

O "método" de CVD é definido pela técnica usada para fornecer a energia necessária para a reação química. Esta é a distinção mais importante.

Método 1: CVD Térmico (Ativado por Calor)

Esta é a abordagem clássica. A energia é fornecida simplesmente aquecendo o substrato a uma temperatura muito alta, frequentemente várias centenas de graus Celsius.

Este calor intenso fornece a energia de ativação necessária para que as moléculas reagentes quebrem suas ligações e reajam na superfície do substrato.

Método 2: CVD Aprimorado por Plasma (PECVD)

O PECVD usa uma fonte de energia diferente para evitar temperaturas extremamente altas. Em vez de depender apenas do calor, ele usa um campo elétrico ou eletromagnético para ionizar os gases reagentes, transformando-os em um plasma.

Este plasma energizado contém íons e radicais altamente reativos que podem facilitar a reação química em temperaturas de substrato muito mais baixas. Técnicas específicas incluem plasma de micro-ondas e plasmas de jato de arco de corrente contínua, que são frequentemente usados para criar materiais avançados como diamante sintético.

Compreendendo as Trocas

Escolher um método CVD envolve equilibrar os requisitos do seu material, do seu substrato e do resultado desejado. Não existe um único método "melhor".

Temperatura e Compatibilidade do Substrato

A alta exigência de calor do CVD Térmico o torna inadequado para substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos, que poderiam ser danificados ou destruídos.

O PECVD é a solução para este problema. Sua capacidade de operar em temperaturas mais baixas permite o revestimento bem-sucedido de uma gama muito mais ampla de materiais sem causar danos térmicos.

Qualidade e Controle do Filme

As altas temperaturas no CVD Térmico frequentemente produzem filmes que são altamente puros, densos e cristalinos, o que é ideal para muitas aplicações de alto desempenho.

Embora o PECVD seja mais versátil, a química complexa dentro do plasma pode, às vezes, introduzir impurezas ou resultar em uma estrutura de filme menos ordenada. No entanto, também oferece controle único sobre as propriedades do filme.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação ditarão a abordagem CVD correta.

- Se o seu foco principal são filmes cristalinos de alta pureza e o seu substrato pode suportar altas temperaturas: O CVD Térmico tradicional é frequentemente o método mais direto e eficaz.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou eletrônicos complexos: O CVD Aprimorado por Plasma (PECVD) é a escolha necessária para evitar danos.

- Se o seu foco principal é o crescimento de materiais avançados ou especializados, como diamante sintético: Variantes específicas de PECVD, como o CVD de plasma de micro-ondas, são o padrão da indústria.

Em última análise, selecionar o método CVD certo é sobre escolher a fonte de energia certa para controlar precisamente a criação do seu material.

Tabela Resumo:

| Método | Fonte de Energia | Temperatura Típica | Principal Vantagem | Ideal Para |

|---|---|---|---|---|

| CVD Térmico | Calor Elevado | Alta (Várias 100°C) | Filmes de alta pureza, densos e cristalinos | Substratos que podem suportar altas temperaturas |

| CVD Aprimorado por Plasma (PECVD) | Gás Ionizado (Plasma) | Baixa a Moderada | Reveste materiais sensíveis à temperatura | Polímeros, eletrônicos complexos, materiais avançados como diamante |

Pronto para determinar o método CVD ideal para sua aplicação específica?

Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades de deposição. Quer você precise da precisão de alta temperatura dos sistemas CVD Térmicos ou das capacidades versáteis de baixa temperatura do PECVD, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para alcançar qualidade superior de filme fino e proteger seus substratos.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade