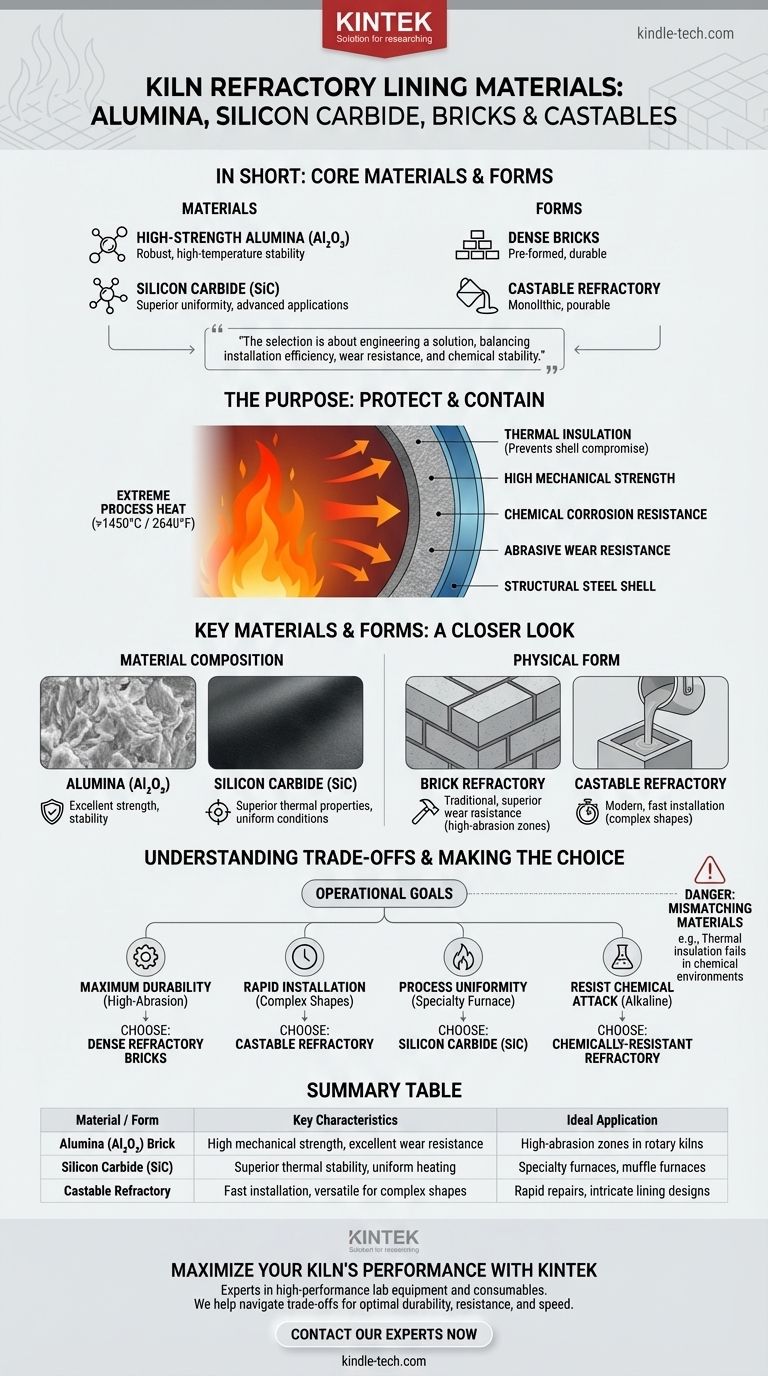

Em resumo, os revestimentos refratários de fornos são feitos principalmente de cerâmicas de alto desempenho, como alumina de alta resistência (Al₂O₃) e carbeto de silício (SiC). Esses materiais são fornecidos em duas formas principais: tijolos densos e pré-moldados ou um material monolítico e vazável conhecido como refratário moldável. A escolha final depende inteiramente das exigências térmicas, químicas e mecânicas específicas do ambiente operacional do forno.

A seleção de um material refratário não se trata de encontrar um único material "melhor", mas sim de projetar uma solução. A escolha entre alumina ou carbeto de silício, na forma de tijolo ou moldável, é uma troca crítica entre eficiência de instalação, resistência ao desgaste e estabilidade química para um processo industrial específico.

O Propósito de um Revestimento Refratário

O revestimento refratário de um forno é a interface crítica entre o calor extremo do processo e a estrutura de aço estrutural. Sua função principal é conter o calor e proteger o equipamento contra danos térmicos, químicos e mecânicos.

Protegendo a Estrutura do Forno

O papel mais fundamental do revestimento é o isolamento térmico. Ele impede que as altas temperaturas internas, que podem exceder 1450°C (2640°F) em aplicações como a produção de cimento, comprometam a integridade estrutural da carcaça externa do forno.

Resistindo ao Ambiente do Processo

O revestimento deve suportar um ambiente hostil. Isso exige materiais com um conjunto específico de propriedades, incluindo alta resistência mecânica, resistência à corrosão química e a capacidade de suportar desgaste por abrasão dos materiais que estão sendo processados.

Materiais e Formas Chave

Os materiais e a forma que assumem são escolhidos para atender às demandas específicas do forno. As opções mais comuns são baseadas em alumina e carbeto de silício, entregues como tijolo ou como uma mistura moldável.

Composição do Material: Alumina vs. Carbeto de Silício

A alumina de alta resistência (Al₂O₃) é um material refratário robusto e amplamente utilizado. Ela oferece excelente resistência e estabilidade em altas temperaturas, tornando-a uma escolha confiável para muitas aplicações.

O carbeto de silício (SiC) é considerado um material mais avançado. Suas propriedades superiores ajudam a garantir condições de processo altamente precisas e uniformes, o que é crítico em aplicações especializadas como fornos mufla.

Forma Física: Tijolo vs. Moldável

O refratário em tijolo é a solução tradicional. Estes tijolos pré-queimados são excepcionalmente duráveis e oferecem resistência superior ao desgaste, tornando-os ideais para zonas onde o forno processa materiais altamente abrasivos.

O refratário moldável é uma alternativa mais moderna e versátil. É um material seco misturado com água e depois vazado ou projetado no local, semelhante ao concreto. Isso torna a instalação significativamente mais rápida e fácil do que assentar tijolos individuais.

Entendendo as Compensações

Escolher o refratário certo é um exercício de equilibrar prioridades concorrentes. Nenhuma solução única é perfeita para cada parte de um forno ou para cada tipo de processo.

Velocidade de Instalação vs. Resistência ao Desgaste

A compensação mais significativa é entre os revestimentos moldáveis e os de tijolo.

Refratários moldáveis oferecem instalação mais rápida e menos intensiva em mão de obra. No entanto, para uma composição química semelhante, eles podem não oferecer o mesmo nível de resistência ao desgaste que um tijolo denso e pré-queimado.

Refratários em tijolo, embora mais intensivos em mão de obra para instalar, proporcionam densidade máxima e resistência à abrasão. Eles são a escolha preferida para zonas de alto desgaste em fornos rotativos que manuseiam materiais abrasivos.

O Perigo de Descasar Materiais

Materiais refratários não são intercambiáveis. Um material projetado para isolamento térmico pode falhar catastroficamente em um ambiente quimicamente agressivo.

Por exemplo, tijolos de isolamento térmico padrão e fibra refratária não podem ser usados em ambientes com erosão química de alta temperatura, como um forno rotativo de cimento. O ambiente alcalino degradaria rapidamente esses materiais, levando à falha do revestimento.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada por uma compreensão clara das condições operacionais do seu forno e seus principais objetivos operacionais.

- Se seu foco principal é durabilidade máxima em uma zona de alta abrasão: Tijolos refratários densos são a escolha mais confiável.

- Se seu foco principal é instalação rápida ou revestimento de uma forma complexa: O refratário moldável oferece vantagens significativas em tempo e mão de obra.

- Se seu foco principal é uniformidade e controle do processo em um forno especial: Materiais avançados como carbeto de silício (SiC) fornecem a estabilidade necessária.

- Se seu foco principal é resistir ao ataque químico de materiais alcalinos: Você deve selecionar um refratário específico, quimicamente resistente, e evitar materiais de isolamento padrão.

Em última análise, selecionar o revestimento refratário correto é uma decisão fundamental que afeta diretamente a eficiência, a vida útil e a segurança operacional do seu forno.

Tabela de Resumo:

| Material / Forma | Características Principais | Aplicação Ideal |

|---|---|---|

| Tijolo de Alumina (Al₂O₃) | Alta resistência mecânica, excelente resistência ao desgaste | Zonas de alta abrasão em fornos rotativos |

| Carbeto de Silício (SiC) | Estabilidade térmica superior, aquecimento uniforme | Fornos especiais, fornos mufla |

| Refratário Moldável | Instalação rápida, versátil para formas complexas | Reparos rápidos, projetos de revestimento intrincados |

Maximize o desempenho e a vida útil do seu forno com a solução refratária correta.

A escolha do revestimento correto é fundamental para a eficiência operacional e segurança. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório de alto desempenho, incluindo materiais refratários para fornos industriais e de laboratório exigentes. Podemos ajudá-lo a navegar pelas compensações entre alumina e carbeto de silício, formas de tijolo e moldáveis, para encontrar o equilíbrio ideal entre durabilidade, resistência química e velocidade de instalação para seu processo específico.

Entre em contato conosco hoje para discutir as necessidades do seu forno e obter uma recomendação personalizada. Deixe a KINTEK ser sua parceira na obtenção de resultados superiores de processamento térmico.

Fale com Nossos Especialistas Agora

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

As pessoas também perguntam

- O carboneto de silício é resistente ao calor? Desbloqueie um Desempenho Superior em Temperaturas Extremas

- Qual é a resistência à temperatura do carbeto de silício? Suporta Calor Extremo Até 1500°C

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica

- Qual é a expansão térmica do SiC? Domine seu baixo CTE para um desempenho superior em altas temperaturas

- Qual é a resistividade do carboneto de silício? É uma propriedade ajustável, variando de <0,1 ohm-cm a altamente resistiva.