Em resumo, o rendimento da pirólise é determinado por quatro fatores principais: a composição da matéria-prima, a temperatura final do processo, a taxa na qual o material é aquecido e a quantidade de tempo que os vapores resultantes permanecem na zona quente do reator. Compreender como manipular essas variáveis é a chave para controlar a saída do processo, seja você visando produtos sólidos, líquidos ou gasosos.

O princípio central a ser compreendido é que a pirólise não é um processo único e fixo. É uma reação termoquímica altamente ajustável, onde os parâmetros operacionais atuam como alavancas de controle, permitindo que você mude intencionalmente a produção primária entre carvão, óleo e gás para corresponder ao seu objetivo específico.

Os Pilares Essenciais do Controle da Pirólise

Para gerenciar eficazmente a pirólise, você deve entender como cada parâmetro operacional influencia as reações químicas e a distribuição final do produto. Esses fatores trabalham em conjunto, não isoladamente.

### Composição e Qualidade da Matéria-Prima

O material com o qual você começa define fundamentalmente o potencial de produção. A composição química da matéria-prima serve como ingrediente bruto para os produtos finais.

Por exemplo, o tipo e a porcentagem de diferentes plásticos no lixo ditarão as propriedades do óleo resultante. Da mesma forma, a composição específica da biomassa (por exemplo, teor de lignina, celulose) influencia as características do bio-óleo e do biocarvão.

Contaminantes como umidade, cinzas e solo também impactam diretamente o rendimento, pois não se convertem em produtos valiosos e podem complicar o processo.

### Temperatura de Pirólise

A temperatura é, sem dúvida, o fator mais dominante que influencia o processo de pirólise. Ela controla diretamente a extensão da decomposição química.

Em baixas temperaturas (cerca de 400°C), o processo favorece a produção de sólidos, resultando em um maior rendimento de biocarvão.

À medida que a temperatura aumenta para uma faixa moderada (cerca de 500°C), ela promove o craqueamento térmico necessário para produzir um maior rendimento de produtos líquidos (bio-óleo).

Em temperaturas muito altas (acima de 600-700°C), ocorre o craqueamento secundário de vapores, quebrando moléculas maiores em gases menores e não condensáveis. Isso maximiza o rendimento de gás de síntese.

### Taxa de Aquecimento

A velocidade com que a matéria-prima é aquecida até a temperatura alvo tem um efeito profundo na distribuição do produto, particularmente entre carvão e líquidos.

Uma taxa de aquecimento lenta (pirólise lenta) permite mais tempo para reações intermediárias que formam carvão sólido, maximizando assim seu rendimento.

Uma alta taxa de aquecimento (pirólise rápida) decompõe rapidamente o material em vapores, minimizando o tempo disponível para reações de formação de carvão. Este método é essencial para maximizar o rendimento de óleo líquido.

### Tempo de Residência do Vapor

Isso se refere à quantidade de tempo que os gases e vapores quentes permanecem dentro do reator antes de serem resfriados e coletados.

Um curto tempo de residência do vapor é crítico para maximizar o rendimento de líquidos. Os vapores são rapidamente removidos da zona quente e resfriados, evitando que se decomponham ainda mais.

Um longo tempo de residência do vapor expõe os vapores a altas temperaturas por um período prolongado. Isso incentiva o craqueamento secundário, que decompõe os componentes líquidos em gases permanentes, maximizando assim o rendimento de gás.

Compreendendo as Compensações

Otimizar para uma categoria de produto inevitavelmente significa sacrificar o rendimento de outra. Este "triângulo de rendimento de produto" de carvão, óleo e gás é central para o projeto de uma operação de pirólise.

### O Conflito Inerente do Produto

Você não pode maximizar simultaneamente a produção de todos os três produtos. As condições que favorecem o carvão (baixa temperatura, aquecimento lento) são o oposto das que favorecem os líquidos (temperatura moderada, aquecimento rápido) ou o gás (alta temperatura, longo tempo de residência).

A escolha dos parâmetros operacionais deve ser uma decisão deliberada baseada em qual produto tem o maior valor para sua aplicação específica.

### Complexidade do Processo vs. Valor do Produto

Maximizar o rendimento de líquidos através da pirólise rápida requer reatores mais sofisticados e precisamente controlados, capazes de taxas de aquecimento muito altas e resfriamento rápido do vapor. Isso aumenta os custos de capital e operacionais.

Por outro lado, maximizar o biocarvão através da pirólise lenta é frequentemente um processo mais simples, robusto e menos intensivo em energia, mas a produção primária é um sólido em vez de um combustível líquido.

Otimizando a Pirólise para Seu Objetivo

Seu produto final desejado deve ditar toda a sua estratégia operacional. Use estas diretrizes para alinhar os parâmetros do processo com seu objetivo.

- Se o seu foco principal é maximizar o bio-óleo/combustível líquido: Empregue pirólise rápida com temperaturas moderadas (~500°C), taxas de aquecimento extremamente altas e um tempo de residência do vapor muito curto.

- Se o seu foco principal é maximizar a produção de biocarvão: Utilize pirólise lenta com temperaturas relativamente baixas (~400°C) e uma taxa de aquecimento lenta e gradual.

- Se o seu foco principal é maximizar a geração de gás de síntese: Use altas temperaturas (>700°C) e um longo tempo de residência do vapor para garantir o craqueamento térmico completo de todos os componentes voláteis.

Ao dominar essas relações, você pode transformar a pirólise de um simples processo de decomposição em uma ferramenta precisa para a conversão química.

Tabela Resumo:

| Fator | Impacto Primário no Rendimento |

|---|---|

| Composição da Matéria-Prima | Define o potencial de produção e a qualidade dos produtos (carvão, óleo, gás). |

| Temperatura de Pirólise | Baixa temperatura favorece o carvão; temperatura moderada favorece o óleo; alta temperatura favorece o gás. |

| Taxa de Aquecimento | Aquecimento lento maximiza o carvão; aquecimento rápido maximiza o óleo líquido. |

| Tempo de Residência do Vapor | Curto tempo maximiza o óleo; longo tempo maximiza o gás via craqueamento secundário. |

Pronto para otimizar seu processo de pirólise para rendimento máximo?

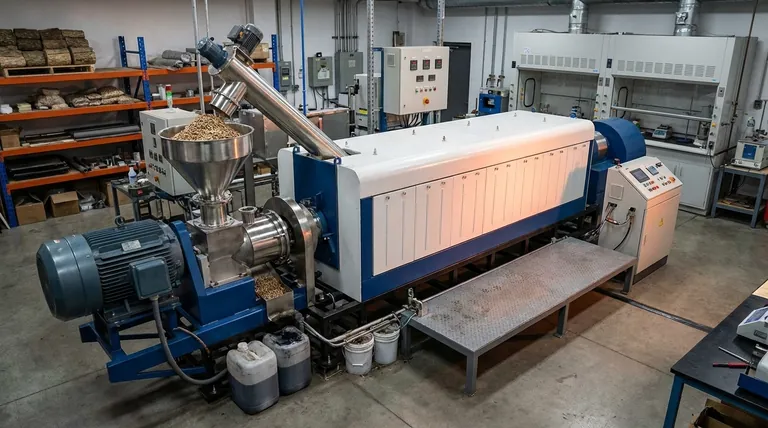

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade para pesquisa e desenvolvimento precisos em pirólise. Seja você focado na produção de biocarvão, bio-óleo ou gás de síntese, nossos reatores e sistemas são projetados para lhe dar o controle necessário sobre a temperatura, taxa de aquecimento e tempo de residência do vapor.

Deixe nossos especialistas ajudá-lo a alcançar seus objetivos específicos de conversão. Entre em contato conosco hoje para discutir as necessidades de pirólise do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo