Em resumo, os principais fatores que afetam a Deposição Química a Vapor (CVD) são a temperatura do substrato, a pressão da câmara, a composição química e a taxa de fluxo dos gases precursores, e a tecnologia de deposição específica utilizada. Esses parâmetros governam coletivamente a taxa de deposição, a composição química, a uniformidade e as propriedades físicas do filme fino resultante.

O sucesso de qualquer processo de CVD depende de um equilíbrio delicado entre dois fenômenos concorrentes: a taxa na qual os gases reagentes chegam à superfície do substrato (transporte de massa) e a taxa na qual eles reagem para formar um filme (cinética de reação de superfície). Cada fator que você controla é uma tentativa de gerenciar esse equilíbrio.

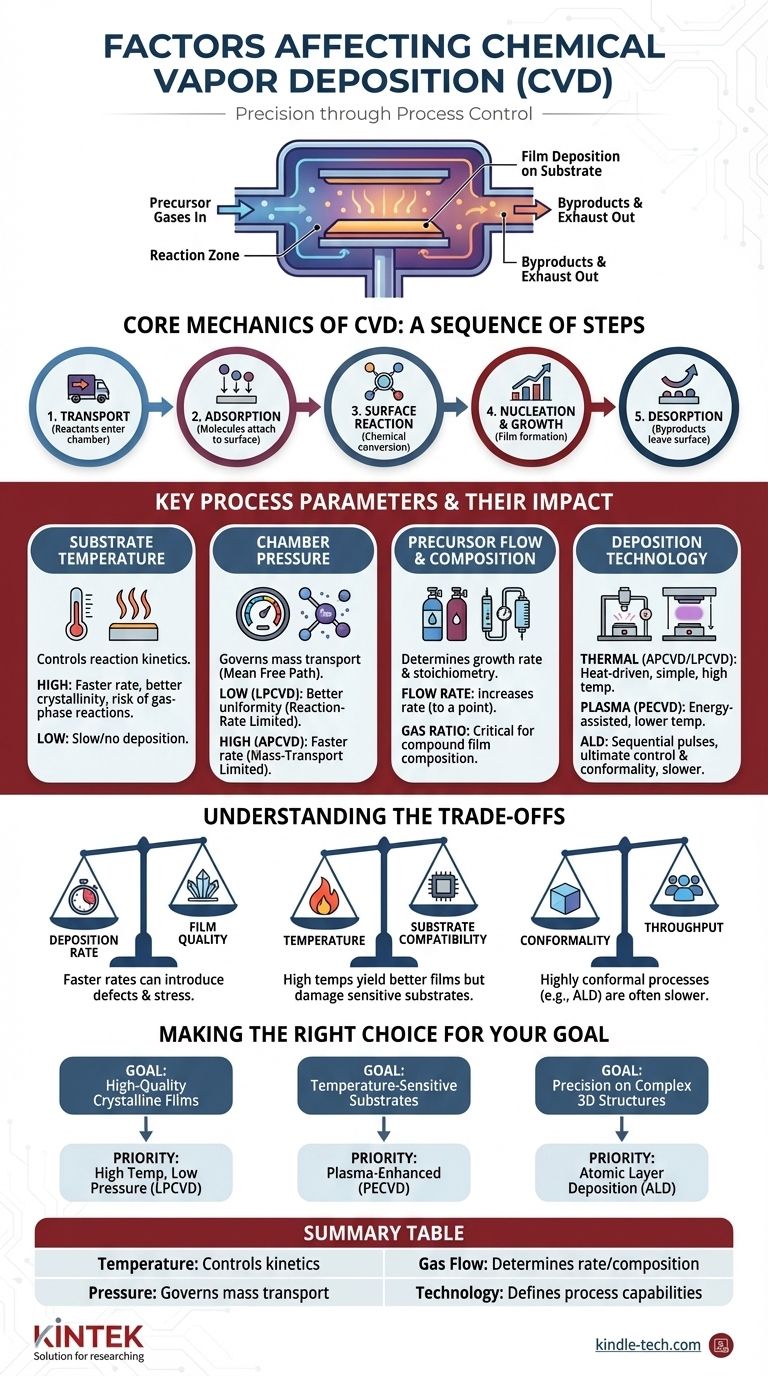

A Mecânica Central da CVD

Para entender como diferentes fatores influenciam o resultado, você deve primeiro entender as etapas fundamentais do processo. A CVD não é um evento único, mas uma sequência de etapas físicas e químicas que devem ser cuidadosamente gerenciadas.

Etapa 1: Transporte de Reagentes

Os gases reagentes, conhecidos como precursores, são introduzidos em uma câmara de reação. Seu movimento em direção à superfície do substrato é regido pela pressão da câmara e pela dinâmica do fluxo de gás.

Etapa 2: Adsorção na Superfície

Uma vez no substrato, as moléculas precursoras devem se fixar fisicamente, ou adsorver, na superfície. Esta etapa é um pré-requisito para que qualquer reação química ocorra.

Etapa 3: Reação de Superfície

Com energia térmica ou induzida por plasma suficiente, as moléculas adsorvidas sofrem uma reação química. Esta pode ser decomposição ou uma reação com outros precursores, resultando no material sólido desejado e subprodutos voláteis.

Etapa 4: Nucleação e Crescimento

Os átomos ou moléculas sólidas produzidas pela reação se difundem pela superfície e se ligam em locais estáveis, formando ilhas iniciais (nucleação). Essas ilhas então se expandem e se coalescem para formar um filme fino contínuo (crescimento).

Etapa 5: Dessorção e Remoção de Subprodutos

Os subprodutos voláteis da reação de superfície devem se desprender da superfície (dessorção) e ser transportados para longe pelo fluxo de gás. Se os subprodutos não forem removidos eficientemente, eles podem contaminar o filme.

Parâmetros Chave do Processo e Seu Impacto

Controlar o processo de CVD significa manipular deliberadamente os seguintes parâmetros para favorecer etapas específicas na sequência descrita acima.

Temperatura do Substrato

A temperatura é, sem dúvida, o fator mais crítico na CVD térmica. Ela fornece a energia de ativação necessária para que as reações de superfície ocorram.

- Temperaturas baixas resultam em deposição muito lenta ou inexistente porque as moléculas precursoras não têm energia suficiente para reagir.

- Temperaturas altas aumentam a taxa de reação, mas temperaturas excessivamente altas podem causar reações indesejadas em fase gasosa antes mesmo que os precursores cheguem ao substrato, levando à formação de partículas e má qualidade do filme.

Pressão da Câmara

A pressão controla a concentração de moléculas precursoras e seu caminho livre médio — a distância média que uma molécula percorre antes de colidir com outra.

- Baixa pressão (condições de vácuo) aumenta o caminho livre médio. Isso leva a uma deposição mais uniforme porque o transporte de gás é menos obstruído, um estado conhecido como sendo limitado pela taxa de reação.

- Alta pressão (por exemplo, CVD à Pressão Atmosférica) diminui o caminho livre médio. Isso pode aumentar a taxa de deposição, mas torna mais difícil para os reagentes atingirem toda a superfície uniformemente, um estado conhecido como sendo limitado pelo transporte de massa.

Taxa de Fluxo e Composição do Gás Precursor

A escolha dos produtos químicos precursores determina o material que está sendo depositado. A taxa de fluxo e a proporção de diferentes gases controlam diretamente a taxa de crescimento e a estequiometria do filme.

- Taxa de Fluxo: Aumentar a taxa de fluxo fornece mais reagente à superfície, o que pode aumentar a taxa de deposição até certo ponto.

- Proporção de Gás: Para filmes compostos (por exemplo, nitreto de silício a partir de silano e amônia), a proporção dos gases precursores é crítica para alcançar a composição química correta no filme final.

Tecnologia de Deposição

Diferentes métodos de CVD foram desenvolvidos para manipular esses parâmetros, especialmente a temperatura, de maneiras únicas.

- CVD Térmica (APCVD/LPCVD): Depende puramente do calor para impulsionar a reação. Simples e eficaz, mas as altas temperaturas limitam os tipos de substratos que podem ser usados.

- CVD Assistida por Plasma (PECVD): Usa um campo elétrico para gerar um plasma. Os íons e elétrons energéticos no plasma fornecem a energia para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas.

- Deposição de Camada Atômica (ALD): Uma variante especializada onde os precursores são introduzidos em pulsos sequenciais e autolimitantes. Isso fornece um controle incomparável, átomo por átomo, sobre a espessura do filme, mas ao custo de ser um processo muito mais lento.

Entendendo os Compromissos

A otimização de um processo de CVD envolve sempre navegar em uma série de compromissos críticos. Entender esses compromissos é fundamental para evitar armadilhas comuns.

Taxa de Deposição vs. Qualidade do Filme

Buscar uma taxa de deposição mais rápida, geralmente aumentando a temperatura ou o fluxo do precursor, muitas vezes ocorre à custa da qualidade do filme. Taxas elevadas podem introduzir estresse, defeitos e má uniformidade na estrutura do filme.

Temperatura vs. Compatibilidade do Substrato

Temperaturas elevadas geralmente produzem filmes com melhor cristalinidade e menos impurezas. No entanto, essas temperaturas danificarão ou destruirão substratos sensíveis à temperatura, como polímeros ou circuitos integrados que já passaram por outras etapas de processamento. Esta é a principal razão para usar métodos de temperatura mais baixa, como PECVD.

Conformidade vs. Vazão (Throughput)

Conformidade é a capacidade de um filme cobrir uniformemente características de superfície complexas e tridimensionais. Processos como ALD oferecem conformidade quase perfeita, mas são extremamente lentos. Em contraste, processos de alta taxa são frequentemente limitados pelo transporte de massa e podem produzir revestimentos não conformes, com filmes mais espessos nas superfícies superiores do que nas paredes laterais.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo da sua aplicação ditará como você prioriza e equilibra esses fatores.

- Se o seu foco principal são filmes cristalinos densos e de alta qualidade: Priorize uma alta temperatura de substrato e um processo otimizado, limitado pela taxa de reação, em um ambiente de baixa pressão (LPCVD).

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura: Um método assistido por plasma (PECVD) ou outra assistência energética é essencial para fornecer energia de reação sem calor excessivo.

- Se o seu foco principal é a precisão máxima e o revestimento uniforme em estruturas 3D complexas: A Deposição de Camada Atômica (ALD) é a escolha superior, aceitando sua vazão mais lenta em troca de controle incomparável.

Dominar a Deposição Química a Vapor é a arte de controlar precisamente o ambiente do processo para guiar uma reação química em direção às propriedades de filme desejadas.

Tabela de Resumo:

| Fator | Impacto Principal no Processo de CVD |

|---|---|

| Temperatura do Substrato | Controla a cinética da reação; alta temperatura aumenta a taxa, mas pode causar reações em fase gasosa. |

| Pressão da Câmara | Governa o transporte de massa; baixa pressão (LPCVD) melhora a uniformidade, alta pressão (APCVD) aumenta a taxa. |

| Fluxo e Composição do Gás Precursor | Determina a taxa de crescimento e a estequiometria do filme (composição química). |

| Tecnologia de Deposição | Define as capacidades do processo (por exemplo, PECVD para baixas temperaturas, ALD para conformidade máxima). |

Pronto para Otimizar Seu Processo de CVD?

O equipamento certo é crucial para o controle preciso da temperatura, pressão e fluxo de gás. A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis, atendendo a todas as suas necessidades laboratoriais. Se você está desenvolvendo novos materiais ou aumentando a produção, nossa experiência pode ajudá-lo a alcançar qualidade e consistência superiores de filme.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos específicos da sua aplicação de CVD.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é deposição química de vapor a baixa pressão? Obtenha uniformidade de filme superior para estruturas complexas

- Quais são os diferentes tipos de revestimentos CVD? Um Guia para CVD Térmico vs. PECVD

- Qual é o papel do substrato na CVD? O Projeto para Filmes Finos de Alta Qualidade

- O que são resistências de película de carbono?Descubra as suas vantagens e aplicações em eletrónica

- Quais são algumas aplicações específicas do CVD de plasma de alta densidade (HDP-CVD)? Preenchimento de lacunas mestre para semicondutores

- O que é deposição de filmes finos a vácuo? A chave para projetar superfícies de materiais superiores

- Como a escolha entre reatores CVD de parede quente e parede fria afeta os filmes finos de rutênio? Otimize sua pureza

- Qual é a função principal do equipamento de CVD no crescimento de VACNTs? Engenharia de Precisão para Alinhamento de Nanotubos