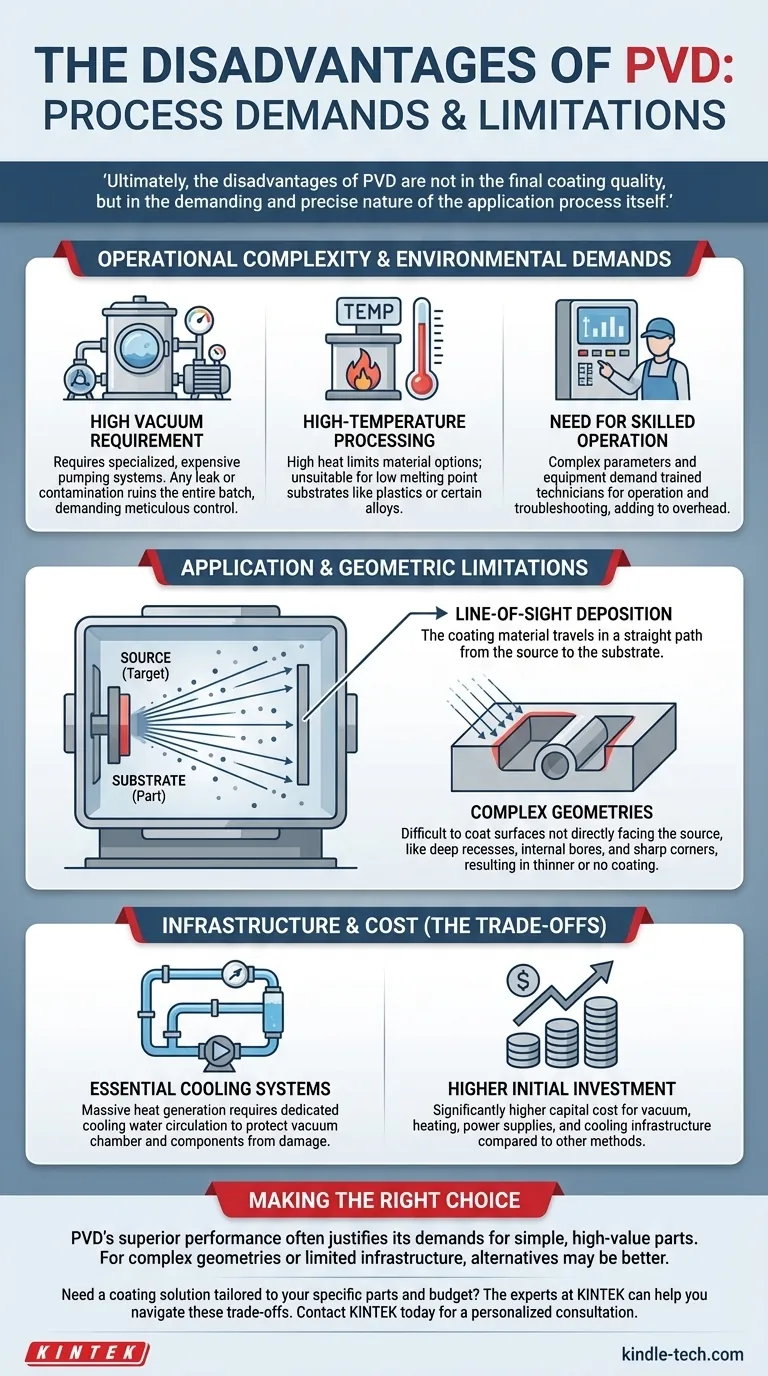

Em última análise, as desvantagens do PVD não são encontradas na qualidade do revestimento final, mas na natureza exigente e precisa do próprio processo de aplicação. Seus principais inconvenientes estão relacionados à complexidade operacional, aos requisitos de infraestrutura e às limitações geométricas inerentes que o tornam inadequado para certas aplicações.

O principal fator de troca com o PVD é aceitar um processo de fabricação mais complexo e controlado em troca de um revestimento de filme fino superior e de alto desempenho. Os principais desafios são sua aplicação por linha de visão, as necessidades de alto vácuo e temperatura, e a infraestrutura necessária.

Complexidade Operacional e Exigências Ambientais

O processo PVD requer um ambiente altamente controlado, o que introduz vários desafios operacionais que podem aumentar o custo e a complexidade em comparação com outros métodos de revestimento.

Requisito de Alto Vácuo

O PVD ocorre em uma câmara de alto vácuo. Atingir e manter esse vácuo requer sistemas de bombeamento especializados e caros e adiciona tempo significativo a cada ciclo de revestimento para a despressurização.

Este ambiente é implacável; qualquer vazamento ou contaminação pode comprometer o vácuo e arruinar todo o lote, exigindo um controle de processo meticuloso.

Processamento em Alta Temperatura

Muitos processos PVD operam em temperaturas elevadas para garantir a adesão e a estrutura adequadas do filme. Esse ambiente de alto calor limita os tipos de materiais que podem ser revestidos com sucesso.

Substratos com baixo ponto de fusão, como muitos plásticos ou certas ligas, podem deformar ou ser danificados, tornando-os incompatíveis com essas técnicas de PVD.

Necessidade de Operação Qualificada

A combinação de alto vácuo, altas temperaturas e parâmetros de deposição precisos significa que o equipamento PVD não pode ser operado por pessoal não treinado.

Requer técnicos qualificados que possam gerenciar o equipamento, monitorar o processo com alta atenção aos detalhes e solucionar problemas à medida que surgem, aumentando os custos operacionais.

Limitações de Aplicação e Geométricas

A física de como o PVD funciona cria limitações fundamentais nos tipos de formas que podem ser revestidas de forma eficaz.

Deposição por Linha de Visão

A limitação central da maioria dos processos PVD é que eles são "por linha de visão". O material de revestimento viaja em linha reta da fonte (o "alvo") para o substrato.

Desafios com Geometrias Complexas

Devido a essa natureza de linha de visão, revestir superfícies que não estão diretamente voltadas para a fonte é extremamente difícil.

Recessos profundos, furos internos, cantos vivos e reentrâncias receberão um revestimento muito mais fino ou nenhum revestimento. Embora sistemas complexos de rotação de peças possam mitigar isso, eles adicionam complexidade significativa e podem não atingir uniformidade perfeita.

Entendendo as Trocas: Infraestrutura e Custo

As exigências do processo PVD se traduzem diretamente em requisitos significativos de infraestrutura e investimento que devem ser considerados.

Sistemas de Resfriamento Essenciais

A energia envolvida no processo PVD gera uma enorme quantidade de calor. Isso requer sistemas de circulação de água de resfriamento dedicados e de circuito fechado para proteger a câmara de vácuo e outros componentes críticos da máquina contra danos.

Isso não é um complemento opcional; é uma peça fundamental da infraestrutura que deve ser instalada e mantida, aumentando a pegada geral e o custo do sistema.

Investimento Inicial Mais Alto

Em comparação com métodos como pintura líquida ou galvanoplastia, o investimento de capital para um sistema PVD é significativamente maior. O custo das bombas de vácuo, elementos de aquecimento, fontes de alimentação, sistemas de controle e infraestrutura de resfriamento o torna uma despesa importante.

Fazendo a Escolha Certa para Sua Aplicação

- Se seu foco principal é revestir peças de alto valor com geometrias simples: As exigências operacionais do PVD são frequentemente uma troca justificável pela dureza, durabilidade e acabamento superiores.

- Se suas peças têm superfícies internas complexas ou recursos profundos e estreitos: Você deve avaliar cuidadosamente se o PVD pode fornecer cobertura adequada, ou se um método alternativo como Deposição Química de Vapor (CVD) ou galvanoplastia é necessário.

- Se você tem capital limitado ou infraestrutura de instalações: Os altos custos de equipamento e sistemas de suporte associados ao PVD podem tornar os métodos de revestimento mais simples e menos exigentes uma escolha mais prática.

Compreender essas desvantagens relacionadas ao processo é a chave para alavancar os pontos fortes excepcionais de revestimento do PVD para as aplicações corretas.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Complexidade Operacional | Requisitos de alto vácuo, processamento em alta temperatura, necessidade de técnicos qualificados |

| Limitações Geométricas | Deposição por linha de visão, cobertura deficiente para formas complexas, recessos e superfícies internas |

| Infraestrutura e Custo | Alto investimento inicial, sistemas essenciais de água de resfriamento, requisitos significativos de instalações |

Precisa de uma Solução de Revestimento Adaptada às Suas Peças e Orçamento Específicos?

Embora o PVD ofereça desempenho de revestimento superior, suas exigências de processo e limitações geométricas significam que ele não é adequado para todas as aplicações. Os especialistas da KINTEK podem ajudá-lo a navegar por essas trocas.

Somos especializados em fornecer equipamentos de laboratório e consumíveis, incluindo soluções de revestimento. Nossa equipe pode ajudá-lo a determinar se o PVD é a escolha certa para suas peças de alto valor ou se um método alternativo seria mais eficaz e econômico para suas necessidades.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada. Deixe-nos ajudá-lo a selecionar a tecnologia de revestimento ideal para alcançar a durabilidade, o acabamento e o desempenho que o trabalho do seu laboratório exige.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade