Embora seja uma técnica poderosa para criar filmes finos de alta qualidade, as desvantagens da Deposição Química a Vapor (CVD) são significativas e centram-se nos altos custos operacionais, controle complexo do processo e riscos substanciais de segurança. O método frequentemente requer equipamentos caros, altas temperaturas e o uso de materiais precursores tóxicos ou inflamáveis, o que cria uma considerável sobrecarga de engenharia e segurança.

A principal conclusão é que as desvantagens da CVD não são problemas técnicos isolados, mas desafios sistêmicos. Escolher a CVD o compromete com um ambiente de fabricação de alto custo e alta complexidade que exige protocolos de segurança rigorosos e controle de processo especializado.

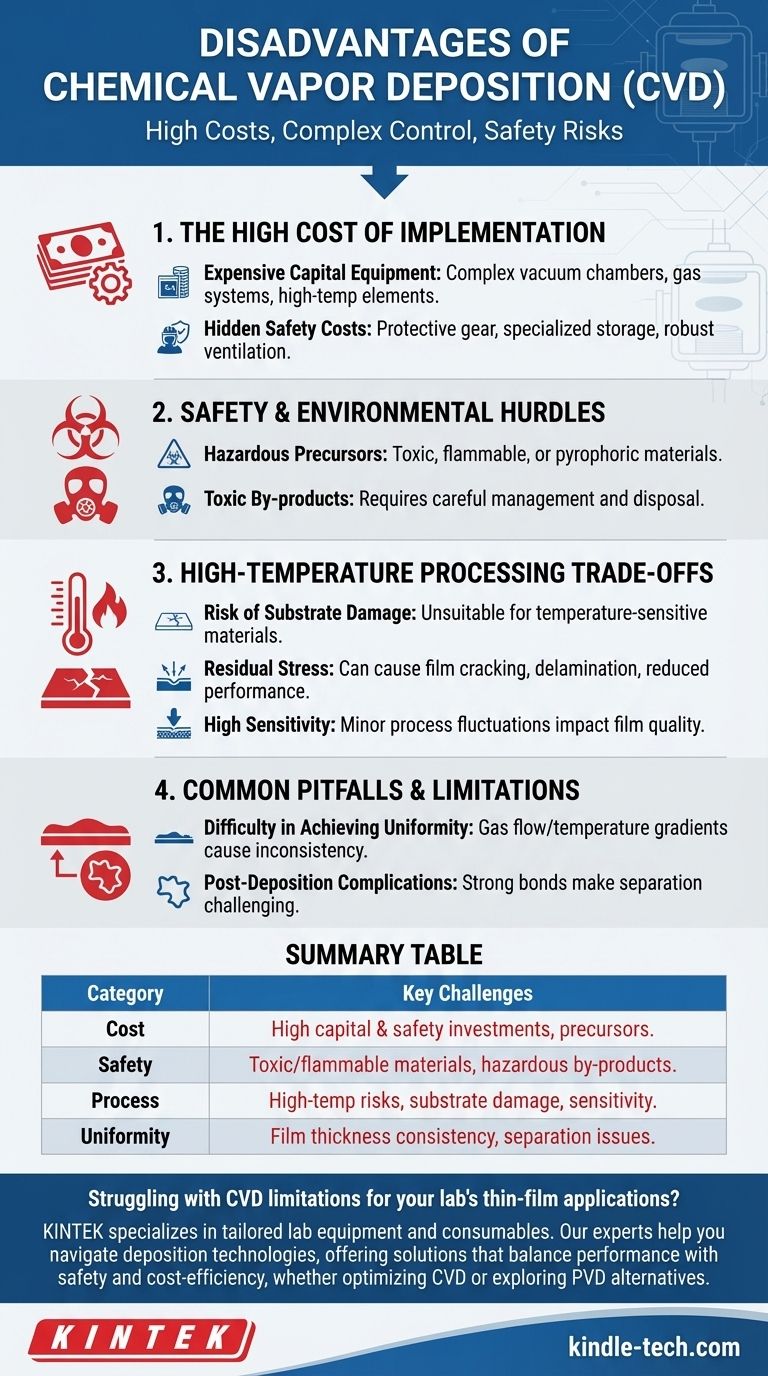

O Alto Custo de Implementação

A barreira financeira para entrada e operação é uma das desvantagens mais significativas da CVD. Esses custos se estendem além da compra inicial da própria câmara de deposição.

Equipamento de Capital Caro

Os sistemas CVD são inerentemente complexos, frequentemente exigindo câmaras de vácuo sofisticadas, sistemas precisos de entrega de gás e elementos de aquecimento de alta temperatura. Este equipamento especializado representa um grande investimento de capital.

Os Custos Ocultos da Segurança

O uso de materiais quimicamente ativos e frequentemente perigosos exige um investimento secundário significativo. Isso inclui o custo de equipamentos de proteção, armazenamento especializado para precursores e sistemas robustos de segurança e ventilação para lidar com subprodutos tóxicos.

Navegando por Obstáculos de Segurança e Ambientais

A dependência da CVD em reações químicas introduz preocupações de segurança e ambientais que são menos prevalentes em métodos alternativos como a Deposição Física a Vapor (PVD).

Gerenciando Precursores Perigosos

Muitos processos CVD dependem de materiais de origem — conhecidos como precursores — que são tóxicos, inflamáveis ou pirofóricos (inflamam espontaneamente no ar). Isso exige um design meticuloso do sistema de processo e protocolos de manuseio rigorosos para prevenir acidentes.

Lidando com Subprodutos Tóxicos

As reações químicas que depositam o filme desejado também criam subprodutos. Essas substâncias são frequentemente tóxicas e exigem gerenciamento e descarte cuidadosos, adicionando complexidade e custo ao gerenciamento de resíduos e conformidade ambiental.

Compreendendo as Compensações do Processamento em Alta Temperatura

Muitos, embora não todos, os processos CVD exigem altas temperaturas para iniciar as reações químicas necessárias. Este requisito fundamental cria várias compensações críticas.

Risco de Danos ao Substrato

As altas temperaturas do processo podem danificar ou alterar as propriedades do substrato que está sendo revestido. Isso torna a CVD inadequada para materiais sensíveis à temperatura, como muitos polímeros ou componentes eletrônicos pré-fabricados.

O Problema da Tensão Residual

Altas temperaturas podem induzir tensão residual no filme depositado e no substrato subjacente devido a diferenças na expansão térmica. Essa tensão pode levar a rachaduras no filme, delaminação ou redução do desempenho, exigindo ajuste cuidadoso dos parâmetros de deposição para mitigar.

Alta Sensibilidade aos Parâmetros do Processo

A CVD é extremamente sensível a pequenas flutuações nas condições do processo. Pequenas mudanças na temperatura, pressão ou taxas de fluxo de gás podem impactar dramaticamente a qualidade, uniformidade e propriedades do filme final, exigindo controle preciso e consistente.

Armadilhas e Limitações Comuns

Além dos desafios centrais de custo e temperatura, a CVD apresenta limitações práticas que podem impactar o produto final e o fluxo de trabalho geral de fabricação.

Dificuldade em Alcançar Uniformidade

Embora a CVD seja conhecida por revestir formas intrincadas, alcançar uma espessura de filme perfeitamente uniforme pode ser desafiador, especialmente para materiais avançados específicos. Fatores como a dinâmica do fluxo de gás e os gradientes de temperatura dentro do reator podem levar a inconsistências.

Complicações Pós-Deposição

Em algumas aplicações, a forte ligação química entre o filme depositado e o substrato pode ser uma desvantagem. Por exemplo, separar uma camada de grafeno cultivada por CVD de seu substrato catalisador metálico sem introduzir defeitos é um desafio de engenharia bem conhecido.

Fazendo a Escolha Certa para Sua Aplicação

Avaliar as desvantagens da CVD é pesar suas capacidades superiores de revestimento contra suas significativas demandas operacionais.

- Se o seu foco principal é a qualidade e pureza máximas do filme: A CVD é frequentemente a escolha superior ou única, mas você deve estar preparado para investir pesadamente no equipamento necessário, infraestrutura de segurança e expertise de processo.

- Se o seu foco principal é a eficiência de custos ou substratos sensíveis à temperatura: Você deve considerar seriamente alternativas como PVD, que geralmente operam em temperaturas mais baixas e evitam os perigos químicos inerentes à CVD.

- Se o seu foco principal é revestir geometrias internas complexas: A natureza não-linha-de-visada da CVD é uma vantagem poderosa que pode justificar o custo e a complexidade mais altos, pois pode produzir revestimentos uniformes onde outros métodos não conseguem.

Compreender essas desvantagens é o primeiro passo para tomar uma decisão informada que se alinhe com seus objetivos técnicos e realidades operacionais.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Custo | Alto investimento de capital, sistemas de segurança caros e materiais precursores |

| Segurança e Meio Ambiente | Manuseio de precursores tóxicos/inflamáveis e gerenciamento de subprodutos perigosos |

| Limitações do Processo | Requisitos de alta temperatura, riscos de danos ao substrato e sensibilidade aos parâmetros |

| Uniformidade e Pós-Processamento | Desafios na consistência da espessura do filme e problemas de separação do substrato |

Com dificuldades com as limitações da CVD para as aplicações de filmes finos do seu laboratório? A KINTEK é especialista em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas que equilibram desempenho com segurança e eficiência de custos. Nossos especialistas podem ajudá-lo a navegar pelas complexidades das tecnologias de deposição para encontrar a solução certa para suas necessidades específicas — seja otimizando seu processo CVD ou explorando alternativas como PVD. Entre em contato conosco hoje para aprimorar as capacidades do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como você deposita filmes finos de metal? Um Guia para Métodos PVD e CVD

- Quais são as aplicações do processo CVD? Engenharia de Filmes Finos Superiores para Eletrônicos e Revestimentos

- O que é a síntese de nanotubos de carbono CVD? O Processo Escalável para Nanotubos de Alta Pureza

- O que é atmosfera de pulverização catódica? A chave para o controle da deposição de filmes finos

- Quais são os métodos de deposição química a vapor para a síntese de grafeno? CVD Térmico vs. CVD Assistido por Plasma

- Como os sistemas de deposição química em fase de vapor (CVD) otimizam filmes finos de alta performance com engenharia de deformação? Domine a Precisão Atômica

- O que é o processo CVD em diamantes? Cultive Diamantes Puros a partir de Gás em Laboratório

- O que é deposição em nanotecnologia? Construa Materiais de Alto Desempenho Átomo por Átomo