A Deposição Química de Vapor (CVD) não é uma técnica única, mas uma família de processos poderosos usados para criar nanomateriais de alto desempenho. Esses métodos são principalmente distinguidos pelo tipo de energia usada para iniciar a reação química que forma o material, como energia térmica (calor), plasma ou fótons (luz). Essa distinção é crítica em nanotecnologia, pois a escolha do método dita diretamente as propriedades do material resultante e os tipos de substratos que podem ser usados.

O principal desafio na nanotecnologia é o crescimento de um material específico e de alta qualidade sem danificar o substrato subjacente. Os diferentes tipos de CVD existem para resolver esse problema, oferecendo diferentes maneiras de "ativar" a reação química — alguns usam alto calor para pureza, enquanto outros usam plasma para permitir o crescimento em temperaturas muito mais baixas e seguras.

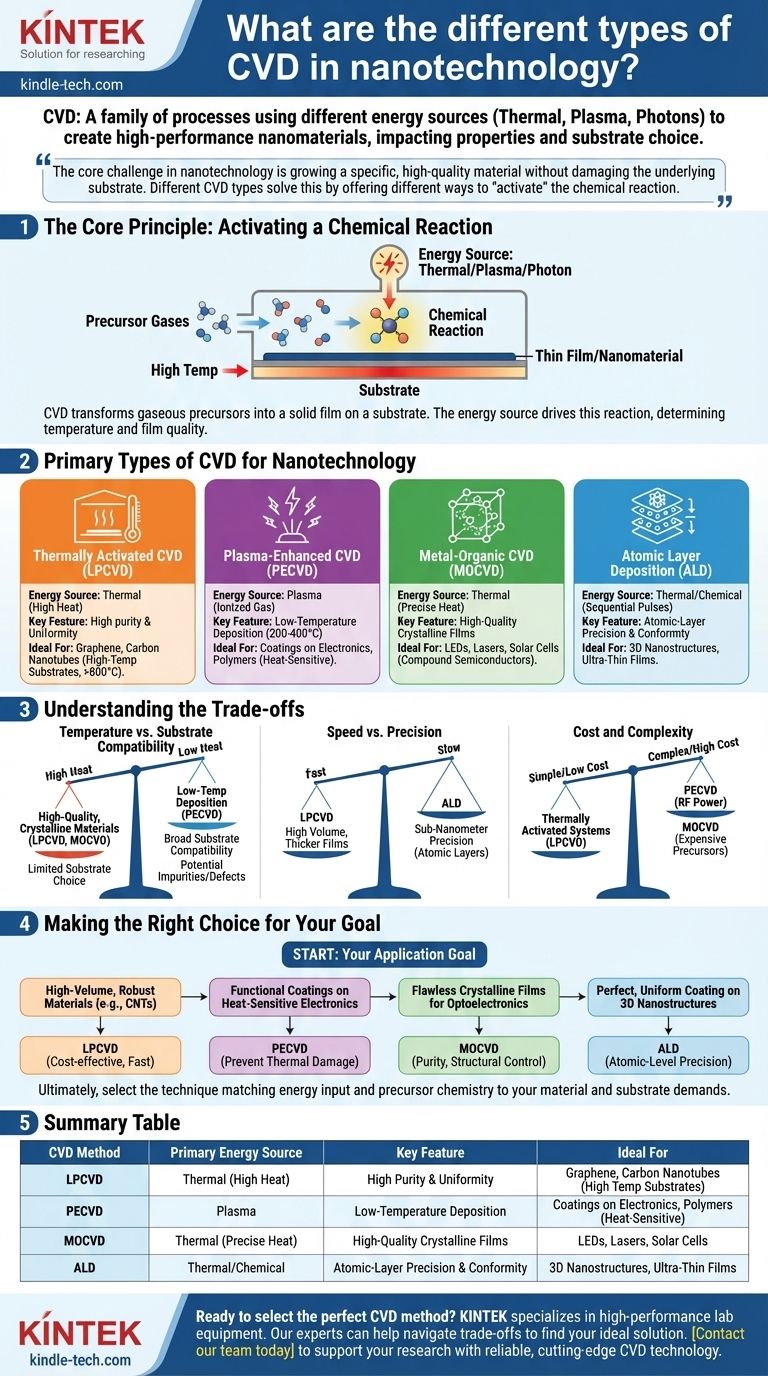

O Princípio Central: Ativando uma Reação Química

Todos os processos de CVD compartilham um objetivo fundamental: transformar moléculas precursoras gasosas em um filme fino sólido ou nanomaterial em um substrato. A classificação dos métodos de CVD vem de como essa transformação é energizada.

Como o CVD Funciona

Em qualquer processo de CVD, gases precursores voláteis são introduzidos em uma câmara de reação contendo um substrato. Esses gases interagem na superfície ou perto da superfície aquecida do substrato, fazendo com que se decomponham e reajam. Essa reação química resulta na deposição de um material sólido e não volátil no substrato.

O Papel da Fonte de Energia

O principal diferencial entre os tipos de CVD é a fonte de energia usada para impulsionar a reação. A escolha da energia determina a temperatura de processamento, a qualidade do filme depositado e a compatibilidade com diferentes materiais de substrato. Métodos tradicionais dependem de alto calor, mas técnicas modernas foram desenvolvidas para superar essa limitação.

Tipos Primários de CVD para Nanotecnologia

Para aplicações em nanotecnologia, as variantes de CVD mais críticas são aquelas que oferecem controle preciso sobre o crescimento do material, pureza e estrutura em temperaturas potencialmente mais baixas.

CVD Ativado Termicamente (APCVD e LPCVD)

Esta é a forma mais convencional de CVD, dependendo puramente da energia térmica de um substrato aquecido para iniciar a reação. É frequentemente subdividida por pressão: CVD de Pressão Atmosférica (APCVD) e CVD de Baixa Pressão (LPCVD). O LPCVD é comum em nanotecnologia para produzir filmes de maior pureza com melhor uniformidade.

Este método é um cavalo de batalha para a produção de materiais robustos como grafeno e nanotubos de carbono (CNTs), que podem suportar as altas temperaturas necessárias (frequentemente >800°C).

CVD Aprimorado por Plasma (PECVD)

O PECVD utiliza um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara de reação. Este plasma altamente energético fornece a energia para quebrar os gases precursores, permitindo que a deposição ocorra em temperaturas significativamente mais baixas (tipicamente 200-400°C).

Esta técnica é essencial para depositar filmes em substratos sensíveis à temperatura, como plásticos, polímeros ou dispositivos eletrônicos que seriam danificados pelo calor do CVD tradicional.

CVD Metal-Orgânico (MOCVD)

MOCVD é uma forma especializada de CVD térmico que usa compostos metal-orgânicos como precursores. Esses precursores são altamente puros e se decompõem de forma limpa, tornando o MOCVD a principal técnica para o crescimento de filmes finos monocristalinos de alta qualidade.

É o padrão da indústria para a fabricação de semicondutores compostos usados em LEDs, lasers e células solares de alto desempenho, onde a perfeição cristalina é primordial.

Deposição por Camada Atômica (ALD)

Embora tecnicamente um processo distinto, o ALD é frequentemente considerado um subtipo avançado de CVD. Envolve um processo sequencial e auto-limitante onde os gases precursores são introduzidos um de cada vez. Cada pulso deposita exatamente uma camada atômica de material.

O ALD oferece precisão, conformidade e controle de espessura inigualáveis, tornando-o ideal para revestir nanoestruturas complexas e tridimensionais ou criar óxidos de porta ultrafinos em microeletrônica avançada.

Compreendendo as Trocas

A escolha de um método de CVD envolve o equilíbrio de fatores concorrentes. Sua decisão impactará diretamente o custo, a velocidade e a qualidade final do seu nanomaterial.

Temperatura vs. Compatibilidade do Substrato

Altas temperaturas usadas em LPCVD ou MOCVD frequentemente levam a materiais de maior qualidade e mais cristalinos. No entanto, esse calor limita severamente a escolha dos substratos. O PECVD resolve isso permitindo a deposição em baixa temperatura, mas o ambiente de plasma às vezes pode introduzir impurezas ou defeitos estruturais.

Velocidade vs. Precisão

Métodos de CVD padrão como LPCVD podem depositar material relativamente rápido, tornando-os adequados para filmes mais espessos ou produção em larga escala. Em contraste, o ALD oferece precisão sub-nanométrica máxima, mas é excepcionalmente lento, pois constrói o material uma camada atômica por vez.

Custo e Complexidade

Sistemas ativados termicamente são frequentemente os mais simples e econômicos para construir e operar. Os sistemas PECVD exigem fontes de alimentação de radiofrequência (RF) caras para gerar o plasma, enquanto o MOCVD depende de precursores metal-orgânicos altamente puros e frequentemente caros, aumentando os custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica de CVD ideal é determinada inteiramente pelos requisitos específicos da sua aplicação para qualidade do material, tipo de substrato e escala de produção.

- Se o seu foco principal é a produção em alto volume de materiais robustos como nanotubos de carbono: O LPCVD oferece uma solução econômica e confiável devido à sua relativa simplicidade e velocidade.

- Se o seu foco principal é depositar revestimentos funcionais em eletrônicos ou polímeros sensíveis ao calor: O PECVD é a escolha necessária para evitar danos térmicos ao substrato subjacente.

- Se o seu foco principal é criar filmes cristalinos impecáveis para optoeletrônicos de alto desempenho: O MOCVD oferece a pureza e o controle estrutural necessários para dispositivos como LEDs e lasers.

- Se o seu foco principal é alcançar um revestimento perfeito e uniforme em nanoestruturas 3D complexas: O ALD é a única técnica que oferece a precisão e conformidade em nível atômico necessárias.

Em última análise, selecionar a técnica de CVD certa é sobre combinar a entrada de energia e a química do precursor com as demandas específicas do seu material e substrato.

Tabela Resumo:

| Método CVD | Fonte de Energia Primária | Característica Chave | Ideal Para |

|---|---|---|---|

| LPCVD | Térmica (Alto Calor) | Alta Pureza e Uniformidade | Grafeno, Nanotubos de Carbono (Substratos de Alta Temperatura) |

| PECVD | Plasma | Deposição em Baixa Temperatura | Revestimentos em Eletrônicos, Polímeros (Sensíveis ao Calor) |

| MOCVD | Térmica (Calor Preciso) | Filmes Cristalinos de Alta Qualidade | LEDs, Lasers, Células Solares |

| ALD | Térmica/Química | Precisão e Conformidade em Camada Atômica | Nanoestruturas 3D, Filmes Ultrafinos |

Pronto para selecionar o método de CVD perfeito para o seu projeto de nanotecnologia? O equipamento certo é fundamental para alcançar as propriedades de material e a compatibilidade de substrato desejadas. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às necessidades exclusivas do seu laboratório. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre temperatura, velocidade e precisão para encontrar a solução ideal.

Entre em contato com nossa equipe hoje para discutir como podemos apoiar sua pesquisa e desenvolvimento com tecnologia CVD confiável e de ponta.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza