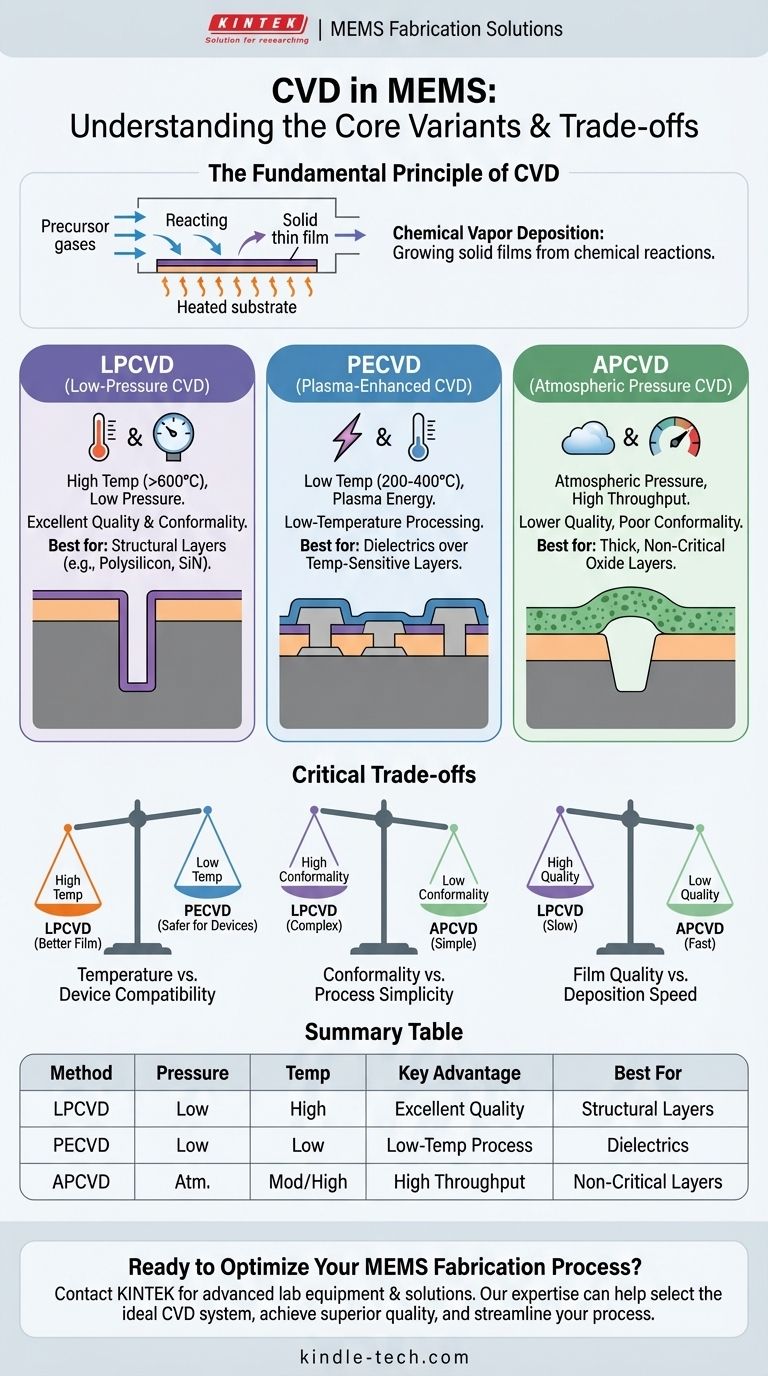

Na fabricação de MEMS, a Deposição Química de Vapor (CVD) não é um processo único, mas uma família de técnicas, cada uma distinguida pela sua pressão operacional e fonte de energia. Os tipos mais comuns são a Deposição Química de Vapor a Baixa Pressão (LPCVD), a Deposição Química de Vapor Assistida por Plasma (PECVD) e a Deposição Química de Vapor à Pressão Atmosférica (APCVD). Cada método é escolhido com base nos requisitos específicos de qualidade do filme, temperatura de deposição e complexidade da estrutura do dispositivo.

A percepção crucial é que a escolha entre diferentes métodos de CVD é uma compensação fundamental de engenharia. Você está equilibrando principalmente a temperatura de deposição com a qualidade do filme e a capacidade de revestir uniformemente formas complexas — uma propriedade conhecida como conformidade.

O Princípio Fundamental da CVD

O que é Deposição Química de Vapor?

A Deposição Química de Vapor é um processo onde um filme fino sólido cresce em um substrato através de uma reação química. Gases precursores voláteis são introduzidos em uma câmara de reação onde se decompõem ou reagem na superfície aquecida do substrato.

Esta reação química distingue a CVD da Deposição Física de Vapor (PVD), que é um processo puramente físico como evaporação ou sputtering. Na CVD, o material depositado é o produto de uma transformação química controlada.

Por que a CVD é Crítica para MEMS

A CVD é indispensável em MEMS para construir as estruturas microscópicas que definem o dispositivo. É usada para depositar uma ampla gama de materiais que servem como camadas estruturais (como polissilício), dielétricos isolantes (como nitreto de silício e dióxido de silício) e camadas de passivação protetoras.

A capacidade de controlar as propriedades do material e a microestrutura — seja amorfa, policristalina ou monocristalina — torna a CVD uma ferramenta excepcionalmente versátil para a fabricação de dispositivos.

As Variantes Fundamentais de CVD na Fabricação de MEMS

LPCVD: O Padrão de Alta Qualidade

A Deposição Química de Vapor a Baixa Pressão (LPCVD) opera a pressões muito baixas e tipicamente a altas temperaturas (frequentemente >600°C). A baixa pressão reduz reações indesejadas em fase gasosa e aumenta o caminho livre médio das moléculas de gás.

Isso resulta em filmes com excelente pureza, uniformidade e conformidade excepcional. Conformidade é a capacidade de revestir uniformemente superfícies escalonadas ou irregulares, o que é crítico para estruturas MEMS 3D complexas. A LPCVD é o método preferido para depositar filmes de polissilício e nitreto de silício de alta qualidade.

PECVD: O Cavalo de Batalha de Baixa Temperatura

A Deposição Química de Vapor Assistida por Plasma (PECVD) usa um plasma rico em energia para dissociar os gases precursores. Este plasma fornece a energia para a reação química, em vez de depender unicamente de altas temperaturas.

A principal vantagem da PECVD é a sua temperatura de deposição significativamente mais baixa (tipicamente 200-400°C). Isso a torna ideal para depositar filmes mais tarde no processo de fabricação, depois que componentes sensíveis à temperatura, como a metalização de alumínio, já foram criados.

APCVD: A Opção de Alto Rendimento

A Deposição Química de Vapor à Pressão Atmosférica (APCVD) é a variante mais simples, operando à pressão atmosférica normal. A ausência de um sistema de vácuo permite alto rendimento e custos de equipamento mais baixos.

No entanto, a alta pressão leva a mais reações em fase gasosa, resultando em menor qualidade do filme e conformidade deficiente. Seu uso em MEMS modernos é frequentemente limitado à deposição de camadas dielétricas espessas e não críticas, como o dióxido de silício, onde a velocidade é mais importante do que a precisão.

Compreendendo as Compensações Críticas

Temperatura vs. Compatibilidade do Dispositivo

A compensação mais significativa é a temperatura do processo. As altas temperaturas da LPCVD produzem filmes superiores, mas podem danificar ou alterar camadas previamente fabricadas em um wafer.

Se você estiver depositando uma camada de passivação final em um dispositivo MEMS totalmente formado com contatos metálicos, o calor elevado da LPCVD o destruiria. Neste cenário, a baixa temperatura da PECVD é a única opção viável.

Conformidade vs. Simplicidade do Processo

Conformidade é uma medida de quão bem um filme cobre a topografia de um substrato. Para dispositivos MEMS com trincheiras profundas ou peças móveis complexas, alta conformidade é inegociável.

A LPCVD se destaca aqui, fornecendo um revestimento quase perfeito sobre qualquer superfície. Em contraste, a APCVD e, em menor grau, a PECVD, produzem deposição de "linha de visão" que resulta em cobertura deficiente em trincheiras e cantos.

Qualidade do Filme vs. Velocidade de Deposição

Os filmes de LPCVD são densos, puros e têm baixo estresse residual, tornando-os ideais para componentes estruturais. No entanto, o processo é relativamente lento.

A APCVD é muito rápida, mas produz filmes porosos e de menor densidade. A PECVD fica no meio, oferecendo qualidade razoável em temperaturas mais baixas, mas o hidrogênio incorporado e outros subprodutos podem afetar as propriedades do filme.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método de CVD depende inteiramente dos requisitos específicos da sua etapa de fabricação e do dispositivo.

- Se seu foco principal é criar camadas estruturais uniformes e de alta pureza: Use LPCVD por sua qualidade de filme superior e excelente conformidade, especialmente para polissilício e nitreto de silício.

- Se seu foco principal é depositar um filme dielétrico ou de passivação em um substrato sensível à temperatura: Use PECVD para evitar danificar componentes metálicos subjacentes ou previamente fabricados.

- Se seu foco principal é a deposição rápida e de baixo custo de uma camada de óxido espessa e não crítica: Considere APCVD por seu alto rendimento, aceitando a compensação de menor qualidade e conformidade deficiente.

Ao entender essas compensações centrais, você pode selecionar estrategicamente o processo de CVD que garante o desempenho e a confiabilidade do seu dispositivo MEMS.

Tabela Resumo:

| Método CVD | Pressão Operacional | Temperatura Típica | Vantagem Principal | Melhor Para |

|---|---|---|---|---|

| LPCVD | Baixa Pressão (< 1 Torr) | Alta (> 600°C) | Excelente qualidade de filme e conformidade | Camadas estruturais de alta pureza (polissilício, nitreto de silício) |

| PECVD | Baixa Pressão | Baixa (200-400°C) | Processamento em baixa temperatura | Dielétricos em substratos sensíveis à temperatura |

| APCVD | Pressão Atmosférica | Moderada a Alta | Alto rendimento e baixo custo | Camadas de óxido espessas e não críticas |

Pronto para Otimizar Seu Processo de Fabricação de MEMS?

A escolha do método CVD correto é fundamental para o desempenho e rendimento do seu dispositivo. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e produção de MEMS. Nossa experiência pode ajudá-lo a:

- Selecionar o sistema CVD ideal para sua aplicação específica

- Alcançar qualidade de filme superior e confiabilidade do dispositivo

- Simplificar seu processo de fabricação para melhores resultados

Vamos discutir como nossas soluções podem aprimorar seu desenvolvimento de MEMS. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como funciona a Deposição Química de Vapor Aprimorada por Radiofrequência (RF-PECVD)? Aprenda os Princípios Fundamentais

- O que é o processo CVD de plasma de alta densidade? Domine o Preenchimento de Lacunas Avançado e Livre de Vazios para a Fabricação de Semicondutores

- O que é CVD aprimorado por plasma (PECVD)? Os benefícios críticos para a fabricação de CMOS e a qualidade de filmes finos

- Qual o papel do pré-tratamento com plasma de argônio (Ar) in-situ na PECVD? Obtenha Adesão Superior para Ligas de Alumínio

- Onde o PECVD é usado? Desvendando a Deposição de Filmes Finos em Baixa Temperatura para Materiais Avançados

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como um sistema de fonte de alimentação DC de alta tensão garante a qualidade da nitretação a plasma? Alcançar dureza superficial de precisão

- O que é a técnica PECVD? Desbloqueando a Deposição de Filmes Finos a Baixa Temperatura