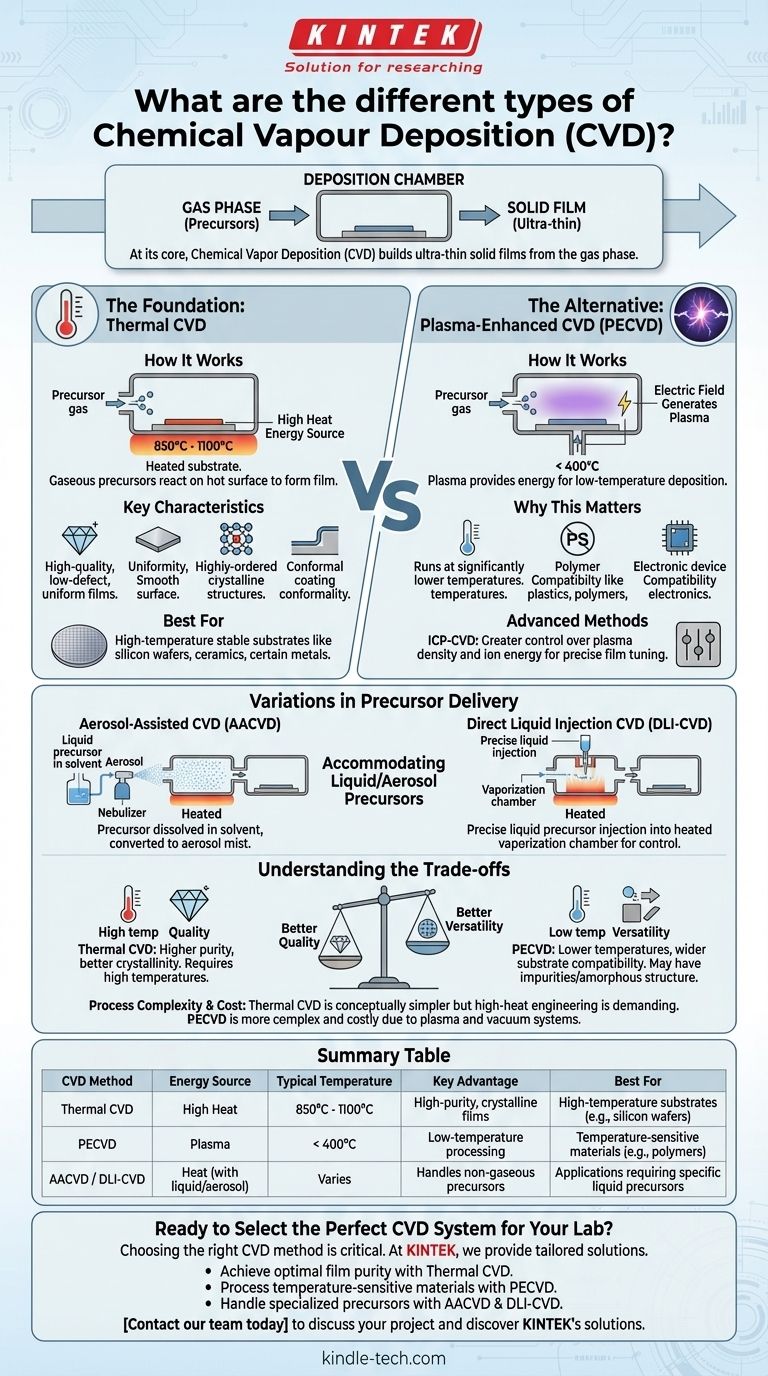

Em sua essência, a Deposição Química a Vapor (CVD) é um processo para construir filmes sólidos ultrafinos a partir da fase gasosa. Os diferentes tipos de CVD são primariamente distinguidos pela fonte de energia usada para impulsionar a reação química — mais comumente calor intenso (CVD Térmica) ou um plasma rico em energia (CVD Assistida por Plasma). Outras variações se concentram em acomodar diferentes precursores químicos, como aqueles entregues em forma líquida ou aerossol.

A existência de diferentes métodos de CVD resume-se a uma troca fundamental. Você deve escolher entre os filmes de alta qualidade produzidos por processos de alta temperatura e a versatilidade dos processos assistidos por plasma e de temperatura mais baixa, necessários para materiais sensíveis.

A Fundação: CVD Térmica

Como Funciona

A CVD Térmica é a forma clássica do processo. Um substrato é colocado em uma câmara e aquecido a uma temperatura muito alta, tipicamente entre 850°C e 1100°C. Precursores químicos gasosos são então introduzidos, que reagem ou se decompõem na superfície quente para formar um filme sólido e fino.

Características Principais

Este método é renomado por produzir filmes de alta qualidade com baixa contagem de defeitos e excelente uniformidade. Sua capacidade de criar estruturas cristalinas altamente ordenadas o torna uma abordagem líder para a fabricação de materiais avançados como grafeno para eletrônicos de alto desempenho. Os filmes resultantes também são altamente conformais, o que significa que revestem a superfície subjacente uniformemente, independentemente de sua topografia.

A Alternativa: CVD Assistida por Plasma (PECVD)

O Papel do Plasma

A PECVD foi desenvolvida para superar a principal limitação da CVD Térmica: sua exigência de calor extremo. Em vez de depender apenas da temperatura, a PECVD usa um campo elétrico para gerar um plasma, um gás ionizado contendo partículas altamente energéticas.

Por Que Isso é Importante

Este plasma fornece a energia necessária para quebrar os gases precursores e impulsionar a reação de deposição. Como resultado, o processo pode operar em temperaturas significativamente mais baixas, frequentemente abaixo de 400°C. Isso torna a PECVD essencial para depositar filmes em substratos que não suportam calor elevado, como plásticos, polímeros e dispositivos eletrônicos totalmente montados.

Métodos de Plasma Avançados

Técnicas mais avançadas como a CVD por Plasma Indutivamente Acoplado (ICP-CVD) oferecem controle ainda maior sobre a densidade do plasma e a energia dos íons. Isso fornece aos engenheiros um ajuste mais preciso das propriedades do filme final.

Variações na Entrega de Precursores

CVD Assistida por Aerossol (AACVD)

Alguns precursores químicos não são facilmente convertidos em gás. A AACVD resolve isso dissolvendo o precursor em um solvente e gerando uma névoa fina, ou aerossol. Este aerossol é então transportado para a câmara de deposição, onde vaporiza perto do substrato quente para liberar o químico para deposição.

CVD de Injeção Direta de Líquido (DLI-CVD)

Semelhante à AACVD, a DLI-CVD é projetada para precursores líquidos. Neste método, uma quantidade precisa do precursor líquido é injetada em uma câmara de vaporização aquecida. Esta técnica oferece excelente controle sobre o fluxo de material, o que é fundamental para um crescimento de filme consistente e repetível.

Compreendendo as Trocas

Temperatura vs. Qualidade do Filme

Esta é a troca mais crítica na CVD. As altas temperaturas da CVD Térmica geralmente produzem filmes com maior pureza e melhor cristalinidade. Como a PECVD opera em temperaturas mais baixas, seus filmes podem, às vezes, conter impurezas (como hidrogênio dos gases precursores) ou ter uma estrutura amorfa menos ordenada.

Compatibilidade com o Substrato

A vantagem definidora da PECVD é sua compatibilidade com uma ampla gama de materiais. O calor elevado da CVD Térmica restringe severamente seu uso a substratos termicamente estáveis, como wafers de silício, cerâmicas ou certos metais.

Complexidade e Custo do Processo

Os sistemas de CVD Térmica são conceitualmente mais simples, mas a engenharia necessária para operação segura em alta temperatura é exigente. Os sistemas de PECVD são mais complexos devido à necessidade de geração de plasma, sistemas de vácuo e fontes de energia de radiofrequência (RF), o que pode aumentar os custos de equipamento e operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método CVD correto requer uma compreensão clara do seu objetivo principal.

- Se seu foco principal é a mais alta pureza e cristalinidade de filme possível: Comece com a CVD Térmica, assumindo que seu substrato pode suportar temperaturas que frequentemente excedem 800°C.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura (como polímeros ou eletrônicos concluídos): A PECVD é a escolha essencial, pois usa plasma para contornar a necessidade de calor extremo.

- Se seu foco principal é usar um precursor líquido específico ou de baixa volatilidade: Investigue sistemas especializados como AACVD ou DLI-CVD que são projetados para fontes químicas não gasosas.

Compreender essas distinções centrais permite que você selecione o método CVD preciso que se alinha com seu material, substrato e requisitos de desempenho.

Tabela Resumo:

| Método CVD | Fonte de Energia | Temperatura Típica | Vantagem Principal | Melhor Para |

|---|---|---|---|---|

| CVD Térmica | Calor Intenso | 850°C - 1100°C | Filmes cristalinos de alta pureza | Substratos de alta temperatura (ex: wafers de silício) |

| PECVD | Plasma | < 400°C | Processamento em baixa temperatura | Materiais sensíveis à temperatura (ex: polímeros) |

| AACVD / DLI-CVD | Calor (com precursor líquido/aerossol) | Varia | Lida com precursores não gasosos | Aplicações que exigem precursores líquidos específicos |

Pronto para Selecionar o Sistema CVD Perfeito para o Seu Laboratório?

Escolher o método de Deposição Química a Vapor correto é fundamental para alcançar a qualidade de filme e a compatibilidade de substrato desejadas. Na KINTEK, nos especializamos em fornecer soluções de equipamentos de laboratório personalizados para todas as suas necessidades de deposição.

Nós ajudamos você a:

- Alcançar pureza e cristalinidade de filme ideais com nossos sistemas de CVD Térmica

- Processar materiais sensíveis à temperatura de forma eficiente com nossos equipamentos de CVD Assistida por Plasma

- Lidar com precursores especializados com nossas soluções AACVD e DLI-CVD

Nossos especialistas trabalharão com você para identificar o método CVD ideal para sua aplicação específica, materiais e requisitos de desempenho.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções CVD da KINTEK podem avançar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais