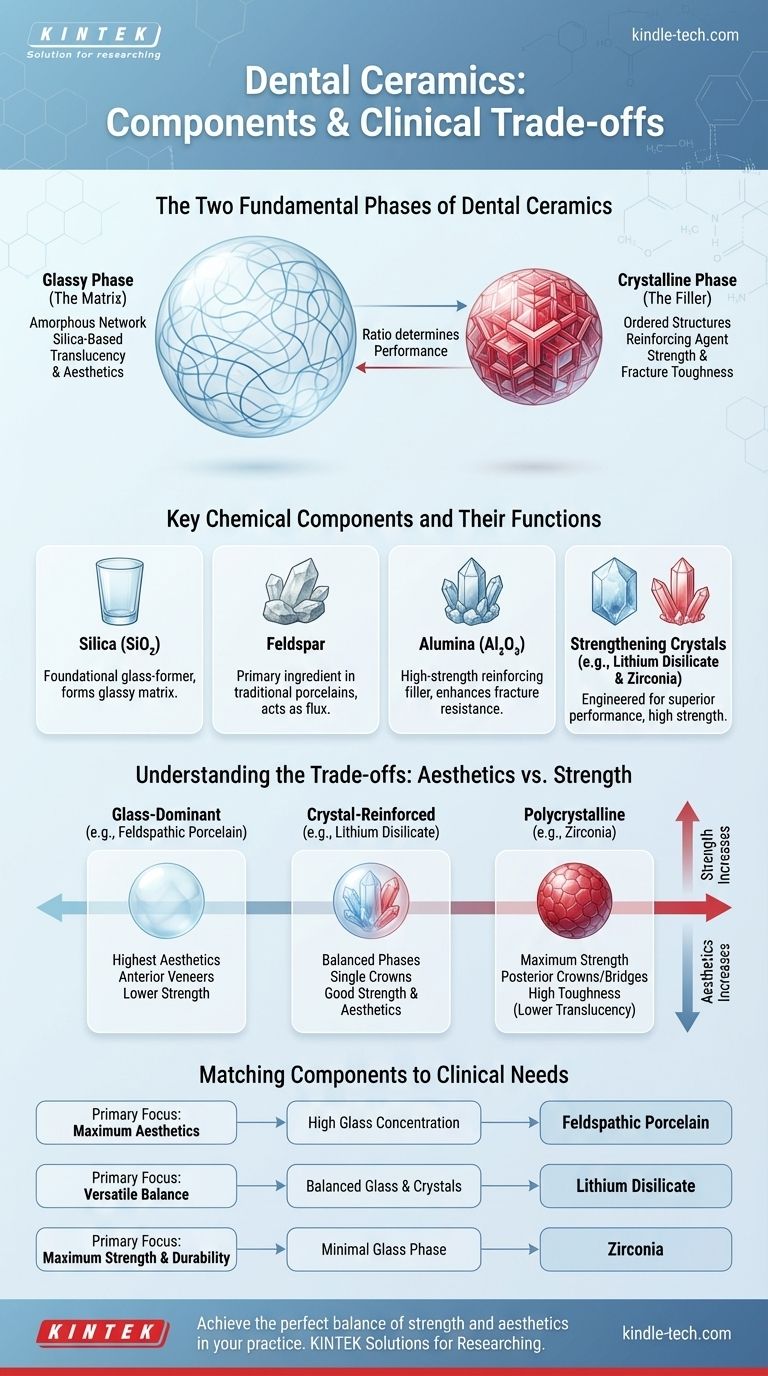

Em sua essência, as cerâmicas dentárias são materiais compósitos projetados a partir de duas fases principais: uma matriz vítrea e amorfa e um enchimento cristalino de reforço. Os componentes químicos específicos, como sílica, feldspato, alumina e vários óxidos metálicos, são cuidadosamente selecionados e proporcionados para controlar o equilíbrio entre essas duas fases, o que, em última análise, determina a resistência final, a estética e a aplicação clínica do material.

O princípio essencial a ser compreendido é que a proporção de vidro para cristais é o fator mais importante no desempenho de uma cerâmica dentária. Mais vidro resulta em translucidez superior, mas menor resistência, enquanto mais cristais fornecem imensa resistência ao custo da estética.

As Duas Fases Fundamentais da Cerâmica Dentária

Toda cerâmica dentária, desde a porcelana tradicional até a zircônia moderna, pode ser entendida examinando a interação entre suas duas fases estruturais.

A Fase Vítrea (A Matriz)

A fase vítrea é uma rede amorfa (não cristalina) de átomos, baseada principalmente em sílica. Ela forma a matriz que mantém toda a estrutura unida.

Esta matriz de vidro é responsável pela translucidez e propriedades estéticas da cerâmica. A luz passa por essa estrutura desordenada mais facilmente do que por um cristal denso, imitando a aparência do esmalte dentário natural.

A Fase Cristalina (O Enchimento)

Embutidas na matriz de vidro, encontram-se estruturas cristalinas ordenadas. Esses cristais atuam como o principal agente de reforço.

A função da fase cristalina é aumentar a resistência e a tenacidade à fratura. Quando uma trinca começa a se formar no vidro mais fraco, seu caminho é bloqueado ou desviado por esses cristais duros, prevenindo uma falha catastrófica. Eles agem como vergalhões no concreto.

Componentes Químicos Chave e Suas Funções

As propriedades específicas de uma cerâmica são determinadas pelos blocos de construção químicos usados para criar suas fases vítrea e cristalina.

Sílica (Dióxido de Silício - SiO₂)

A sílica é o formador de vidro fundamental na maioria das cerâmicas dentárias. Suas moléculas formam a rede tridimensional que cria a fase vítrea.

Feldspato

O feldspato é um mineral de ocorrência natural que historicamente tem sido o ingrediente principal em porcelanas dentárias. É uma fonte de sílica e alumina e atua como um fundente, derretendo a uma temperatura mais baixa para formar a matriz vítrea. Cristais de leucita frequentemente se formam dentro da porcelana feldspática durante o resfriamento, fornecendo reforço.

Alumina (Óxido de Alumínio - Al₂O₃)

A alumina é um óxido de alta resistência usado como um poderoso enchimento de reforço. A adição de cristais de alumina à matriz vítrea aumenta significativamente a resistência à flexão e a resistência à fratura do material. Em alguns sistemas, pode até ser usada para formar um núcleo denso e opaco sobre o qual uma porcelana mais estética é aplicada.

Cristais de Reforço (Dissilicato de Lítio e Zircônia)

As cerâmicas modernas dependem de cristais projetados para um desempenho superior. O dissilicato de lítio (Li₂Si₂O₅) e o dióxido de zircônio (ZrO₂), ou zircônia, são os dois exemplos mais proeminentes.

Estes não são apenas enchimentos simples; eles formam uma parte substancial da estrutura da cerâmica, fornecendo uma resistência excepcionalmente alta que excede em muito os materiais tradicionais.

Óxidos Metálicos (Os Modificadores e Corantes)

Pequenas quantidades de vários óxidos metálicos são adicionadas por duas razões críticas.

Primeiro, óxidos como óxido de potássio e óxido de sódio atuam como fundentes ou modificadores de vidro, diminuindo o ponto de fusão e tornando o material mais fácil de processar.

Segundo, óxidos colorantes como óxido de ferro, óxido de titânio e óxido de cério são adicionados em quantidades vestigiais para fornecer cor, tonalidade e opacidade. Isso permite que os técnicos combinem precisamente a restauração com os dentes naturais do paciente.

Compreendendo as Trocas: Estética vs. Resistência

A classificação das cerâmicas dentárias é baseada na proporção vidro-cristal, que representa uma troca clínica fundamental.

Cerâmicas Dominadas por Vidro (Ex: Porcelana Feldspática)

Estes materiais possuem um conteúdo de vidro muito alto e um conteúdo cristalino relativamente baixo.

Esta composição resulta no nível mais alto de estética e translucidez, tornando-os a escolha ideal para facetas anteriores onde a aparência é fundamental. Sua menor resistência os torna inadequados para aplicações de alto estresse.

Cerâmicas Reforçadas por Cristais (Ex: Dissilicato de Lítio)

Estes materiais alcançam um equilíbrio entre as duas fases, contendo um volume significativo de cristais de reforço (como o dissilicato de lítio) dentro de uma matriz vítrea.

Esta composição equilibrada fornece excelente resistência e muito boa estética. Essa versatilidade os torna um material de escolha para uma ampla gama de aplicações, incluindo coroas unitárias nas regiões anterior e posterior.

Cerâmicas Policristalinas (Ex: Zircônia)

As cerâmicas policristalinas são compostas quase inteiramente de cristais com pouca ou nenhuma fase vítrea intermediária.

Esta estrutura fornece a máxima resistência e tenacidade à fratura possíveis, tornando a zircônia o material de escolha para coroas posteriores e pontes múltiplas que devem suportar forças mastigatórias imensas. Historicamente, essa resistência vinha com alta opacidade, mas as formulações modernas melhoraram muito sua translucidez.

Combinando Componentes com Necessidades Clínicas

Compreender esses componentes permite que você selecione o material certo para a situação clínica correta com base em propriedades previsíveis.

- Se seu foco principal é a estética máxima: Escolha uma cerâmica com alta concentração da fase vítrea, como a porcelana feldspática.

- Se seu foco principal é um equilíbrio versátil de resistência e aparência: Escolha uma vitrocerâmica com alta concentração de cristais de reforço, como o dissilicato de lítio.

- Se seu foco principal é resistência e durabilidade máximas: Escolha uma cerâmica policristalina com fase vítrea mínima, como a zircônia.

Ao entender os blocos de construção das cerâmicas dentárias, você pode traduzir previsivelmente a ciência dos materiais em resultados clínicos bem-sucedidos e duradouros.

Tabela de Resumo:

| Componente | Função Primária | Propriedade Chave |

|---|---|---|

| Sílica (SiO₂) | Forma a matriz vítrea | Translucidez, Estética |

| Feldspato | Mineral natural, atua como fundente | Base para porcelana tradicional |

| Alumina (Al₂O₃) | Enchimento de reforço | Aumenta a resistência e a resistência à fratura |

| Dissilicato de Lítio / Zircônia | Cristais de reforço projetados | Alta resistência para coroas e pontes |

| Óxidos Metálicos | Modificadores e corantes | Controla a tonalidade, opacidade e ponto de fusão |

Alcance o equilíbrio perfeito entre resistência e estética em sua prática.

A cerâmica dentária correta é crucial para uma restauração bem-sucedida e duradoura. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades precisas dos laboratórios dentários. Se você está trabalhando com porcelana feldspática para a estética máxima ou zircônia de alta resistência para pontes duráveis, ter materiais e equipamentos confiáveis é a base da excelência.

Deixe-nos ajudá-lo a equipar seu laboratório para o sucesso. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade