A Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que oferece vantagens significativas em desempenho, durabilidade e estética. Seus principais benefícios incluem a criação de uma superfície extremamente dura e resistente ao desgaste, e a oferta de uma variedade de acabamentos de alta qualidade, tudo isso realizado em baixas temperaturas que não danificam ou distorcem a peça subjacente.

PVD não é apenas um revestimento simples; é uma escolha de engenharia estratégica. Seu valor principal reside em adicionar propriedades de superfície de alto desempenho, como extrema dureza e resistência ao desgaste, a um componente sem alterar a estrutura ou as dimensões do material subjacente.

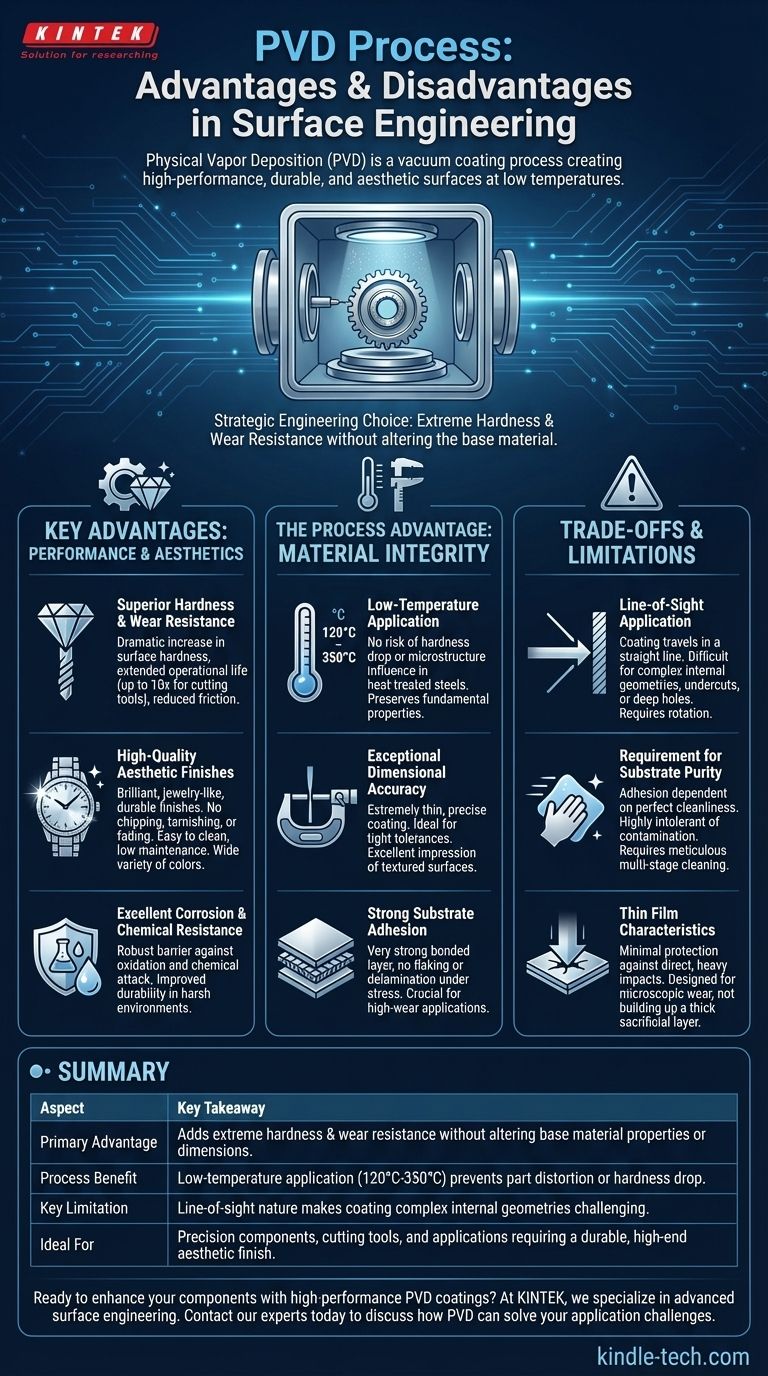

Principais Vantagens: Aprimorando o Desempenho e a Estética

Os benefícios dos revestimentos PVD decorrem de sua capacidade de aprimorar fundamentalmente as características da superfície de um material. Isso os torna adequados para uma ampla gama de aplicações, desde ferramentas industriais até ferragens decorativas.

Dureza e Resistência ao Desgaste Superiores

Os revestimentos PVD aumentam drasticamente a dureza da superfície de um componente. Isso resulta em excepcional resistência ao desgaste e à abrasão.

Para aplicações como ferramentas de corte, isso se traduz diretamente em uma vida útil operacional mais longa, às vezes por um fator de dez. A lubricidade adicionada também reduz o atrito durante o uso.

Acabamentos Estéticos de Alta Qualidade

O processo pode depositar um acabamento brilhante, semelhante a joias, que é altamente durável. Ao contrário de outros métodos, os revestimentos PVD não lascam, mancham ou desbotam com o tempo.

Isso proporciona uma aparência premium e duradoura que também é fácil de limpar e não requer manutenção adicional para manter seu aspecto. Uma ampla variedade de cores e acabamentos está disponível.

Excelente Resistência à Corrosão e Química

A camada depositada atua como uma barreira robusta, protegendo o substrato da oxidação e do ataque químico. Isso melhora a durabilidade e a vida útil de peças expostas a ambientes agressivos.

Camadas Versáteis e Personalizáveis

O processo PVD permite estruturas de camada altamente controladas e complexas. Os engenheiros podem especificar monocamadas, multicamadas ou até nanoestruturas para atingir objetivos de desempenho específicos. Também pode ser combinado com outras camadas redutoras de atrito para resultados personalizados.

A Vantagem do Processo: Preservando a Integridade do Material

Além das qualidades do próprio revestimento, o processo PVD possui vantagens inerentes que o tornam ideal para componentes de alta precisão.

Aplicação em Baixa Temperatura

PVD é um processo de baixa temperatura, operando tipicamente entre 120°C e 350°C. Esta é uma vantagem crítica.

Isso significa que não há risco de queda de dureza em aços tratados termicamente e nenhuma influência na microestrutura do material do substrato. As propriedades fundamentais da peça são preservadas.

Excepcional Precisão Dimensional

Como o revestimento é extremamente fino e aplicado com alta precisão, ele mantém as dimensões e contornos exatos do componente.

Isso torna o PVD uma escolha ideal para peças de precisão com tolerâncias apertadas, onde mesmo uma pequena mudança nas dimensões seria inaceitável. Também proporciona uma ótima impressão de superfícies previamente texturizadas ou polidas.

Forte Adesão ao Substrato

Os revestimentos PVD formam uma camada muito forte e ligada ao substrato. Isso garante que o revestimento não lasque ou delamine, mesmo sob estresse significativo, o que é crucial para aplicações de alto desgaste.

Compreendendo as Compensações e Limitações

Embora poderoso, o PVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações inerentes.

Aplicação por Linha de Visão

PVD é um processo de "linha de visão". O material de revestimento viaja em linha reta da fonte para o componente alvo dentro da câmara de vácuo.

Isso torna difícil revestir geometrias internas complexas, reentrâncias ou furos profundos e estreitos de forma uniforme. As peças geralmente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme.

Requisito de Pureza do Substrato

A excepcional adesão dos revestimentos PVD depende inteiramente de uma superfície perfeitamente limpa. O processo é altamente intolerante a qualquer contaminação superficial.

Isso significa que os componentes devem passar por um processo de limpeza meticuloso e multiestágio antes de entrar na câmara de vácuo, adicionando tempo e custo à operação geral.

Características de Filmes Finos

A espessura de um revestimento PVD é uma vantagem para a precisão dimensional, mas pode ser uma limitação. Ele oferece proteção mínima contra impactos diretos e pesados que poderiam deformar o substrato subjacente.

É projetado para resistência ao desgaste microscópico e à abrasão, não para construir uma camada espessa e sacrificial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tratamento de superfície correto depende inteiramente do seu objetivo principal. O PVD se destaca onde o desempenho da superfície é primordial e a integridade dimensional deve ser preservada.

- Se o seu foco principal é estender a vida útil de ferramentas de corte ou componentes de alto desgaste: O PVD é uma escolha excepcional por sua capacidade de adicionar dureza e lubricidade sem comprometer o material base da ferramenta.

- Se o seu foco principal é um acabamento decorativo durável e de alta qualidade: O PVD oferece uma superfície resistente a manchas e desbotamento em várias cores que supera em muito o chapeamento ou a pintura tradicionais.

- Se o seu foco principal é proteger componentes de precisão com tolerâncias apertadas: O processo de baixa temperatura e a natureza de filme fino do PVD o tornam ideal para revestir peças sem causar empenamento ou alterações dimensionais.

Em última análise, selecionar PVD é uma decisão de investir em engenharia de superfície superior para aplicações onde o desempenho não pode ser comprometido.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Principal Vantagem | Adiciona extrema dureza e resistência ao desgaste sem alterar as propriedades ou dimensões do material base. |

| Benefício do Processo | Aplicação em baixa temperatura (120°C-350°C) evita distorção da peça ou queda de dureza. |

| Principal Limitação | A natureza de linha de visão torna o revestimento de geometrias internas complexas um desafio. |

| Ideal Para | Componentes de precisão, ferramentas de corte e aplicações que exigem um acabamento estético durável e de alta qualidade. |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossa experiência pode ajudá-lo a aproveitar a tecnologia PVD para alcançar resistência superior ao desgaste, acabamentos brilhantes e vida útil prolongada das peças — tudo isso preservando a integridade de seus componentes de precisão.

Entre em contato com nossos especialistas hoje para discutir como o PVD pode resolver seus desafios específicos de aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura