Em essência, produtos sinterizados são objetos sólidos criados pelo aquecimento e compressão de material em pó até que as partículas se liguem. Este processo, conhecido como sinterização, transforma pó solto em uma peça sólida e densa sem derretê-lo completamente. A técnica é usada para fabricar de tudo, desde ferramentas de corte cerâmicas de alta resistência e filtros de metal porosos até engrenagens automotivas e implantes médicos.

A sinterização não é simplesmente um método para criar uma forma; é um processo de fabricação sofisticado usado para projetar materiais com propriedades específicas, muitas vezes superiores, como alta densidade, porosidade controlada e dureza excepcional, que são difíceis ou impossíveis de alcançar por meio da fusão e fundição tradicionais.

O Princípio Central: Fundindo Pó em um Sólido

A sinterização é um tratamento térmico aplicado a um compactado de pó para conferir resistência e integridade. A temperatura utilizada está abaixo do ponto de fusão do constituinte principal do pó.

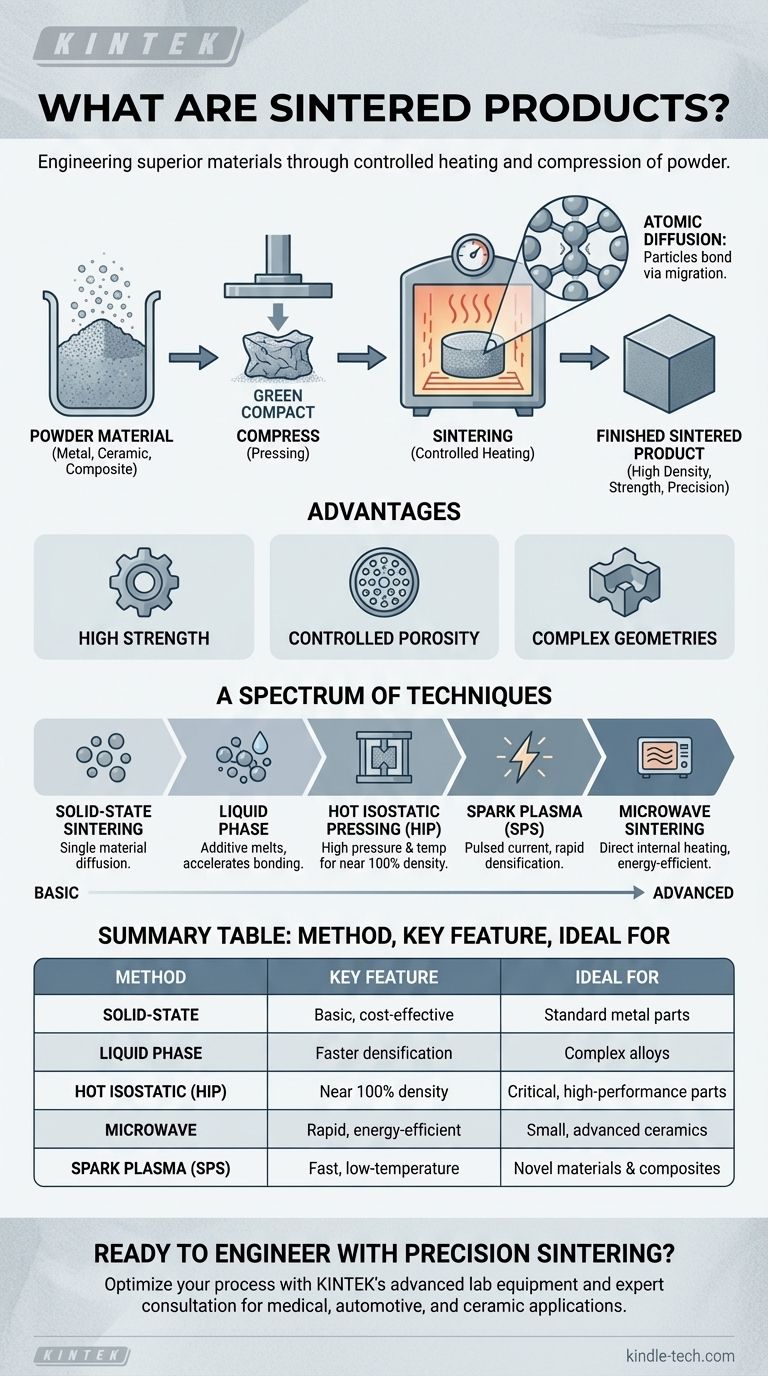

Do Pó à Peça: O Processo Básico

A jornada começa com um pó fino, que pode ser um metal, cerâmica ou um compósito. Este pó é primeiro prensado em uma forma desejada, criando um "compactado verde" frágil. Este compactado é então aquecido em um forno de atmosfera controlada, onde o processo de sinterização faz com que as partículas individuais se fundam, adensando e fortalecendo o objeto.

A Ciência da Difusão

No nível microscópico, a sinterização funciona através da difusão atômica. À medida que o pó é aquecido, os átomos nas superfícies das partículas adjacentes migram através das fronteiras das partículas. Esse movimento efetivamente cria "pescoços" ou pontes entre as partículas, que crescem com o tempo, eliminando os vazios entre elas e transformando o pó solto em uma massa sólida.

Por Que Não Apenas Derreter?

A sinterização oferece vantagens críticas em relação à fusão. Ela permite a criação de peças a partir de materiais com pontos de fusão extremamente altos (como tungstênio ou cerâmicas) que são impraticáveis de fundir. Também possibilita a combinação de diferentes materiais que normalmente não se misturariam em estado líquido, criando ligas e compósitos únicos.

Um Espectro de Técnicas de Sinterização

Os objetivos específicos do processo de fabricação — como alcançar densidade máxima, velocidade ou propriedades químicas exclusivas — ditam o tipo de sinterização utilizada.

Métodos Fundamentais

Sinterização em Estado Sólido é a forma mais básica, onde o pó de um único material é aquecido ligeiramente abaixo do seu ponto de fusão, dependendo puramente da difusão atômica para ligar as partículas.

Sinterização em Fase Líquida introduz uma pequena quantidade de um material secundário (um aditivo) que derrete na temperatura de sinterização. Essa fase líquida molha as partículas sólidas, puxando-as juntas por ação capilar e acelerando a densificação antes de ser eliminada.

Métodos Avançados Assistidos por Energia

Algumas técnicas usam forças externas para acelerar o processo e melhorar os resultados.

Prensagem Isostática a Quente (HIP) aplica simultaneamente alta temperatura e gás inerte de alta pressão ao pó. Essa pressão intensa ajuda a colapsar vazios internos, produzindo peças com densidade de quase 100%.

Sinterização por Plasma de Faísca (SPS) passa uma corrente elétrica pulsada poderosa através do pó enquanto também aplica pressão física. Isso gera aquecimento rápido e localizado nos pontos de contato das partículas, permitindo uma densificação extremamente rápida em temperaturas gerais mais baixas.

Sinterização por Micro-ondas usa radiação de micro-ondas para gerar calor diretamente dentro do próprio material, em vez de aquecê-lo de fora. Isso pode levar a um processamento mais rápido e com maior eficiência energética.

Compreendendo as Compensações

Embora poderosa, a sinterização é um processo complexo onde o método escolhido e os parâmetros do processo apresentam compensações distintas.

O Desafio da Densificação Total

Alcançar um produto completamente livre de poros pode ser difícil. Porosidade residual pode permanecer se o processo não for perfeitamente controlado, afetando potencialmente a resistência e o desempenho finais do componente. É por isso que métodos como o HIP são empregados para aplicações críticas de alto desempenho.

Limitações Específicas do Método

Nenhum método de sinterização é universalmente superior. A Sinterização por Micro-ondas, por exemplo, é excelente para aquecimento rápido de pequenas peças cerâmicas e manutenção de uma estrutura de grão fina. No entanto, é mal adequada para produção em larga escala (geralmente processando uma peça de cada vez) e é incompatível com certos materiais que não se acoplam bem com micro-ondas.

O Controle do Processo é Crítico

As propriedades finais de um produto sinterizado são altamente sensíveis às variáveis do processo. Temperatura, taxa de aquecimento, pressão e a atmosfera do forno (por exemplo, realizar o processo em vácuo para remover gases e prevenir oxidação) devem ser controladas com precisão para alcançar alta dureza, boa densificação e desempenho estável.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização ideal depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal for densidade máxima e pureza do material para uma aplicação crítica: A Prensagem Isostática a Quente (HIP) ou a Sinterização a Vácuo são as principais escolhas.

- Se o seu foco principal for produção de alto volume de componentes metálicos padrão: A Sinterização Convencional em Estado Sólido ou em Fase Líquida fornece uma solução confiável e econômica.

- Se o seu foco principal for processamento rápido de pequenas peças cerâmicas avançadas: A Sinterização por Micro-ondas é um forte candidato, desde que o material seja compatível e o volume de produção seja baixo.

- Se o seu foco principal for criar um novo material por meio de uma mudança química durante o aquecimento: A Sinterização Reativa é a técnica específica projetada para esse fim.

Em última análise, a sinterização permite que os engenheiros construam materiais do zero, alcançando propriedades adaptadas precisamente à tarefa em questão.

Tabela de Resumo:

| Método de Sinterização | Característica Principal | Ideal Para |

|---|---|---|

| Estado Sólido | Básico, econômico | Peças metálicas padrão |

| Fase Líquida | Densificação mais rápida | Ligas complexas |

| Isostática a Quente (HIP) | Densidade próxima de 100% | Peças críticas de alto desempenho |

| Micro-ondas | Rápido, eficiente em energia | Cerâmicas avançadas pequenas |

| Plasma de Faísca (SPS) | Rápido, baixa temperatura | Novos materiais e compósitos |

Pronto para projetar componentes superiores com sinterização de precisão? O forno de sinterização correto é fundamental para alcançar a densidade, resistência e desempenho desejados em suas peças de metal ou cerâmica. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório avançado e a consultoria especializada necessários para otimizar seu processo de sinterização. Se você está desenvolvendo implantes médicos, engrenagens automotivas ou cerâmicas avançadas, nossas soluções ajudam você a controlar a porosidade, aprimorar as propriedades do material e dimensionar sua produção de forma eficiente. Contate nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar seus desafios e objetivos específicos de sinterização.

Guia Visual

Produtos relacionados

- Crisol de Nitreto de Boro (BN) para Sinterização de Pó de Fósforo

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Folha Cerâmica de Nitreto de Alumínio (AlN) de Engenharia Avançada

As pessoas também perguntam

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Quais materiais podem ser temperados? Desvende a Chave para a Dureza e Tenacidade no Aço

- Qual é a função de um forno de fusão por arco a vácuo? Preparar Ligas de Alta Entropia Alx(CrFeNi)1-x de Alta Pureza

- O que é cementação no processo de tratamento térmico? Criar uma Superfície Dura com um Núcleo Resistente

- O que causa o arco elétrico no vácuo? Evite falhas custosas no sistema com o gerenciamento adequado de materiais

- O que são métodos de sinterização de pó? Um Guia para a Fabricação de Peças Metálicas e Cerâmicas

- O que posso usar para recozer aço? Domine as Ferramentas para um Tratamento Térmico Perfeito

- Quais condições experimentais críticas os fornos de alta temperatura fornecem para revestimentos FeCrAl? Guia de Teste de Especialista