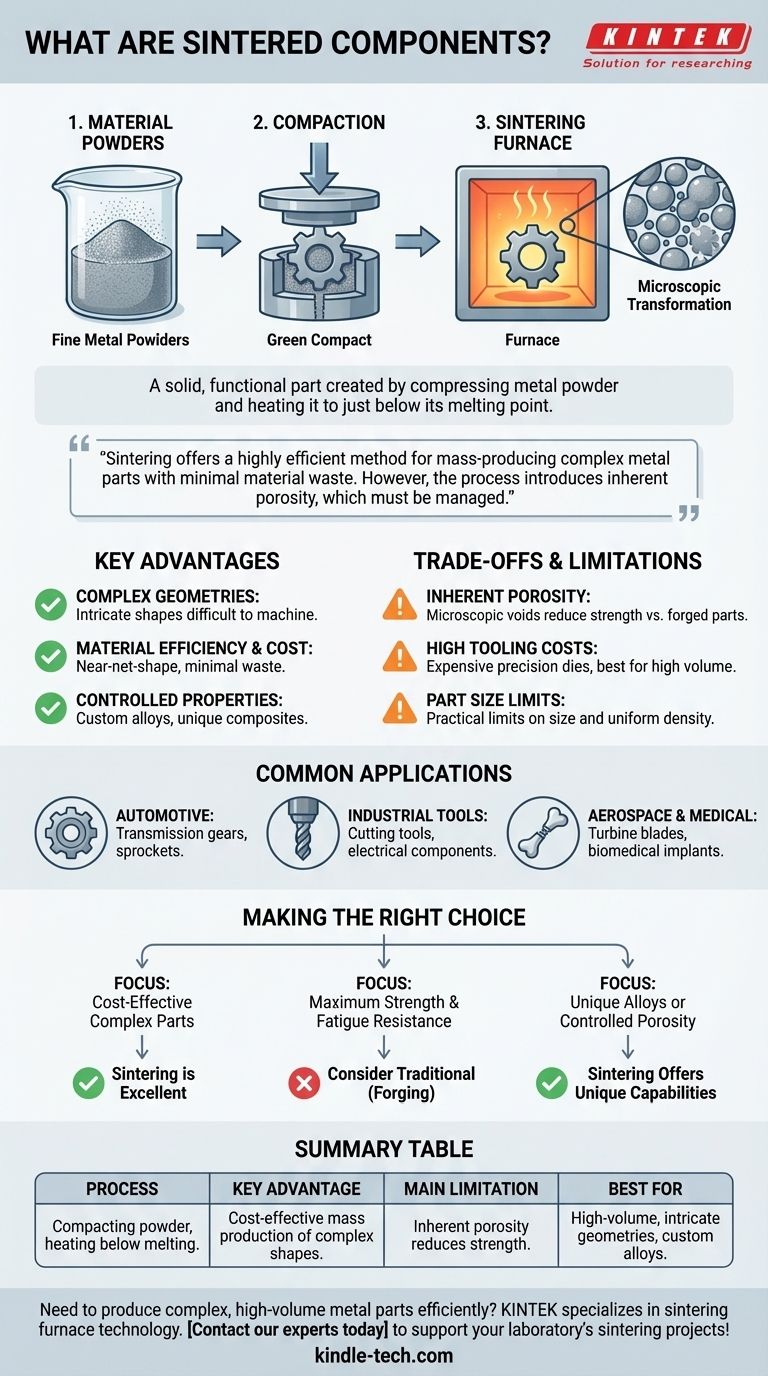

Em sua essência, um componente sinterizado é uma peça sólida e funcional criada pela compressão de pó metálico e aquecimento a uma temperatura logo abaixo do seu ponto de fusão. Este processo, conhecido como metalurgia do pó, funde as partículas de pó individuais para formar um objeto denso e forte sem nunca liquefazer completamente o material. O resultado é frequentemente uma peça de "forma final" ou "quase forma final" que requer pouco ou nenhum pós-processamento.

A sinterização oferece um método altamente eficiente para a produção em massa de peças metálicas complexas com desperdício mínimo de material. No entanto, o processo introduz porosidade inerente, que deve ser gerenciada, pois influencia diretamente a resistência final e as características de desempenho do componente.

Como a Sinterização Transforma o Pó em uma Peça Sólida

Para entender um componente sinterizado, você deve primeiro entender o processo. É um método preciso de transformação, não de fusão e fundição.

O Ponto de Partida: Pós de Material

O processo começa não com um bloco sólido de metal, mas com um pó fino. Este pode ser um metal elementar como ferro, uma liga pré-fabricada ou uma mistura personalizada de diferentes pós para obter propriedades específicas.

Etapa 1: Compactação

O pó é colocado em um molde ou matriz rígida que tem a forma da peça final. Em seguida, é comprimido sob pressão imensa, formando um compacto "verde" e frágil que mantém sua forma, mas tem pouca resistência estrutural.

Etapa 2: O Forno de Sinterização

O compacto verde é então colocado em um forno com atmosfera controlada. Ele é aquecido a uma alta temperatura, geralmente abaixo do ponto de fusão do material, por um período específico de tempo.

A Transformação Microscópica

Durante esta fase de aquecimento, as partículas de pó se fundem nos seus pontos de contato. As fronteiras entre as partículas individuais, conhecidas como limites de grão, expandem-se e crescem.

Simultaneamente, os pequenos vazios ou poros entre as partículas encolhem gradualmente e migram em direção aos limites de grão, onde muitos deles são eliminados. A densidade da peça aumenta significativamente, atingindo tipicamente cerca de 95% da densidade máxima teórica do material.

Principais Vantagens da Sinterização

Engenheiros e projetistas escolhem a sinterização por várias razões estratégicas que a diferenciam dos métodos de fabricação tradicionais, como usinagem ou forjamento.

Criação de Geometrias Complexas

A sinterização se destaca na produção de peças com formas intrincadas, furos internos ou características únicas que seriam difíceis, caras ou impossíveis de criar cortando material de um bloco sólido.

Eficiência de Material e Custo

Como as peças são formadas em sua forma final (forma final), há muito pouco desperdício de material. Esta é uma grande vantagem de custo em relação aos processos subtrativos, como a usinagem, especialmente ao usar materiais caros.

Propriedades Controladas e Únicas

Ao misturar diferentes tipos de pós, os fabricantes podem criar ligas personalizadas e materiais compósitos. Além disso, a porosidade inerente pode ser controlada e até mesmo usada como uma característica, como em mancais autolubrificantes que são impregnados com óleo.

Entendendo as Compensações e Limitações

Nenhum processo é perfeito. As principais compensações da sinterização estão diretamente ligadas às suas origens baseadas em pó.

Porosidade Inerente

Mesmo em uma peça de alta densidade, os ~5% de volume restante são porosidade. Esses vazios microscópicos podem atuar como concentradores de tensão, geralmente tornando as peças sinterizadas menos resistentes do que suas contrapartes forjadas ou laminadas. Este é o fator mais importante a ser considerado.

Altos Custos Iniciais de Ferramental

A criação de matrizes de precisão para compactar o pó é cara. Isso torna a sinterização mais econômica para corridas de produção de alto volume, onde o custo do ferramental pode ser amortizado em muitos milhares de peças.

Limitações no Tamanho da Peça

Existem limites práticos para o tamanho e a complexidade das peças que podem ser produzidas. Peças grandes ou muito longas são difíceis de compactar com densidade uniforme, o que pode levar a propriedades inconsistentes em todo o componente.

Aplicações Comuns de Componentes Sinterizados

Você encontrará componentes sinterizados em uma ampla variedade de aplicações exigentes e de alto volume, onde seu equilíbrio entre custo e desempenho é ideal.

Indústria Automotiva

Este é o maior usuário de peças sinterizadas. Elas são comumente usadas para engrenagens de transmissão, pinhões de motor e vários atuadores, onde a complexidade e o custo são os principais impulsionadores.

Ferramentas Industriais e Elétricas

Muitas ferramentas de corte para fresamento, perfuração e alargamento são feitas de carboneto de tungstênio sinterizado. Componentes em equipamentos de comutação elétrica também são comumente produzidos por sinterização.

Aeroespacial e Médica

Em indústrias de alto valor, a sinterização é usada para criar peças complexas a partir de materiais exóticos. Isso inclui componentes de válvulas de combustível aeroespaciais, pás de turbina e implantes biomédicos, como juntas protéticas porosas que estimulam o crescimento ósseo.

Fazendo a Escolha Certa para o Seu Projeto

A escolha de um processo de fabricação requer o equilíbrio entre seus requisitos técnicos e seus objetivos econômicos.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma excelente escolha, especialmente quando o desperdício de material da usinagem é uma grande preocupação.

- Se o seu foco principal é a resistência máxima e a resistência à fadiga: Você deve considerar a fabricação tradicional, como forjamento ou usinagem a partir de tarugo sólido, pois a porosidade inerente da sinterização é uma limitação mecânica.

- Se o seu foco principal é a criação de ligas de material exclusivas ou porosidade controlada: A sinterização oferece capacidades únicas para criar misturas de materiais personalizadas e peças autolubrificantes que são difíceis de alcançar com outros métodos.

Entender a sinterização permite que você selecione um processo de fabricação que se alinhe perfeitamente com o custo, a complexidade e os requisitos de desempenho do seu componente.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Processo | Compactação de pó metálico e aquecimento abaixo do ponto de fusão |

| Vantagem Principal | Produção em massa econômica de formas complexas |

| Limitação Principal | A porosidade inerente reduz a resistência em comparação com peças forjadas |

| Melhor Para | Produção de alto volume, geometrias intrincadas, ligas personalizadas |

Precisa produzir peças metálicas complexas e de alto volume de forma eficiente? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais, incluindo tecnologia de fornos de sinterização. Nossas soluções ajudam você a alcançar controle preciso de temperatura e resultados consistentes para suas necessidades de P&D ou produção. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os projetos de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Barra Magnética de Agitação

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Fabricante Personalizado de Peças de PTFE Teflon Moagem de Tigela

As pessoas também perguntam

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Quais são as funções primárias dos moldes de grafite na metalurgia do pó de NiCr? Otimize a densidade do seu material compósito

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento