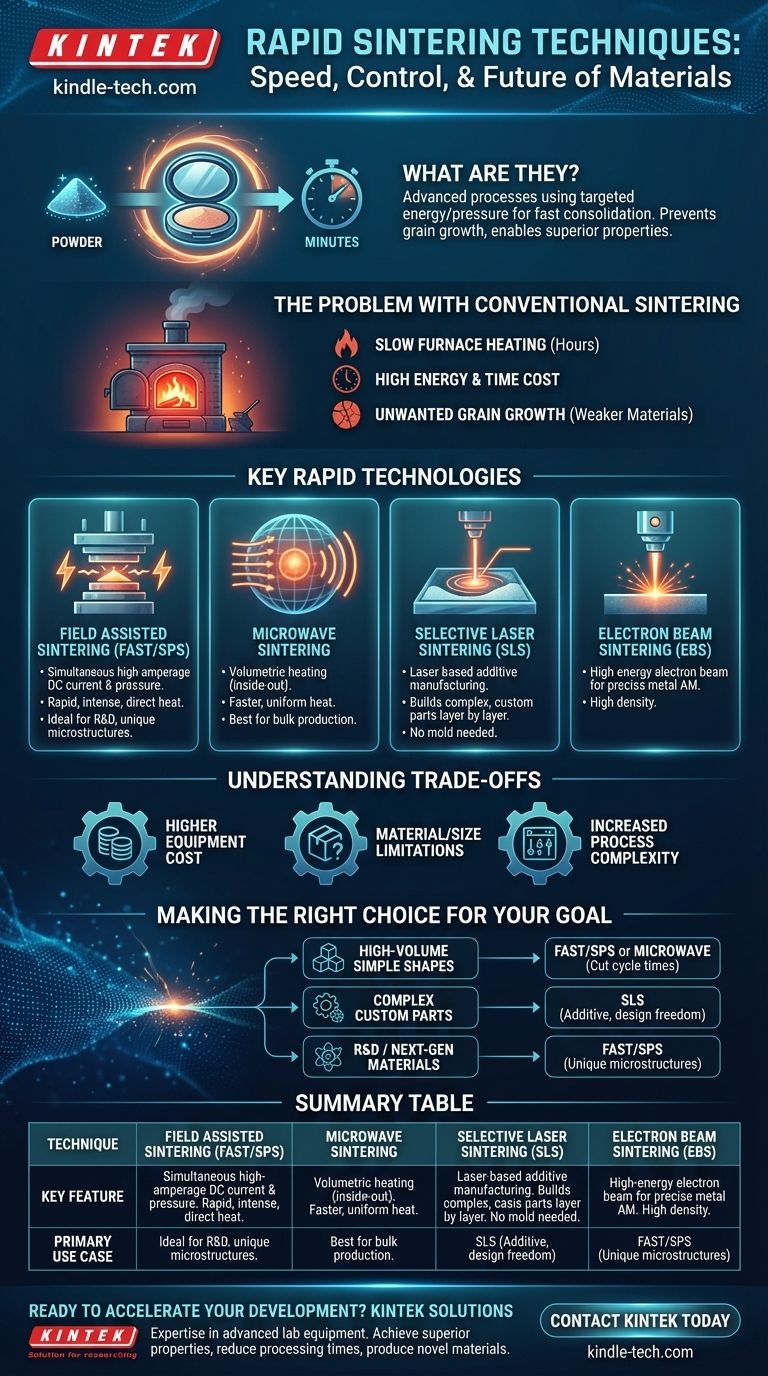

Em resumo, técnicas de sinterização rápida são processos avançados de fabricação que utilizam fontes de energia ou pressão direcionadas para consolidar materiais em pó em uma massa sólida muito mais rapidamente do que o aquecimento tradicional em forno. Esses métodos, como Sinterização Assistida por Campo (FAST/SPS) e Sinterização Seletiva a Laser (SLS), reduzem os tempos de processamento de muitas horas para meros minutos, economizando energia significativa e possibilitando a produção de materiais com propriedades superiores.

O verdadeiro valor da sinterização rápida não é apenas a velocidade — é o controle. Ao minimizar o tempo em altas temperaturas, essas técnicas evitam o crescimento indesejado de grãos, resultando em materiais mais fortes e densos e abrindo a porta para composições inovadoras que são impossíveis de criar com métodos convencionais.

O Problema com a Sinterização Convencional

Para entender o valor das técnicas rápidas, devemos primeiro reconhecer as limitações da abordagem tradicional. A sinterização convencional tem sido usada por milênios para criar de tudo, desde cerâmica até peças estruturais de aço.

O Ritmo Lento do Aquecimento em Forno

A sinterização tradicional envolve colocar um pó compactado (um "corpo verde") em um forno grande e aquecê-lo lentamente por muitas horas. Esse processo depende da condução térmica para aquecer a peça de fora para dentro.

O Custo do Tempo e da Energia

Este método de aquecimento lento e força bruta consome muito tempo e energia. Tempos de ciclo longos criam um gargalo significativo em ambientes de fabricação de alto volume.

O Desafio do Crescimento de Grãos

Mais importante ainda, a exposição prolongada a altas temperaturas faz com que os grãos microscópicos dentro do material cresçam. Esse envelhecimento da microestrutura geralmente degrada propriedades mecânicas como resistência e dureza.

Principais Tecnologias de Sinterização Rápida

As técnicas de sinterização rápida superam esses desafios fornecendo energia ao material de uma maneira muito mais direta e eficiente.

Sinterização Assistida por Campo (FAST/SPS)

Também conhecida como Sinterização por Plasma de Faísca (SPS), este é um dos métodos rápidos mais poderosos. Ele aplica simultaneamente corrente contínua de alta amperagem e pressão mecânica ao pó.

Essa combinação gera calor rápido e intenso diretamente dentro do material, promovendo uma consolidação extremamente rápida. O FAST/SPS geralmente usa temperaturas e pressões gerais mais baixas do que outros métodos de prensagem a quente, tornando-o ideal para criar materiais com características novas e de alto desempenho.

Sinterização por Micro-ondas

Esta técnica usa energia de micro-ondas para aquecer o material, semelhante a um micro-ondas doméstico, mas muito mais potente e preciso.

Ao contrário de um forno convencional que aquece de fora, as micro-ondas penetram no material e o aquecem volumetricamente (de dentro para fora). Isso resulta em um aquecimento mais rápido e uniforme e uma redução significativa no tempo de processamento.

Sinterização Seletiva a Laser (SLS)

SLS é um pilar da manufatura aditiva, ou impressão 3D. Ele usa um laser de alta potência para traçar a seção transversal de uma peça em uma cama de pó.

A energia focada do laser aquece e funde rapidamente as partículas de pó em uma área localizada. O processo é repetido camada por camada para construir um objeto tridimensional complexo sem a necessidade de um molde.

Sinterização por Feixe de Elétrons (EBS)

Funcionalmente semelhante ao SLS, esta técnica de manufatura aditiva usa um feixe focado de elétrons em vez de um laser. O princípio permanece o mesmo: fornecer energia precisa e de alta densidade para sinterizar material em pó camada por camada.

Entendendo as Compensações

Embora poderosas, essas técnicas avançadas não são um substituto universal para os métodos tradicionais. Elas vêm com seu próprio conjunto de considerações.

Custo de Equipamento Mais Alto

A maquinaria necessária para FAST/SPS, SLS ou sinterização por micro-ondas é significativamente mais complexa e cara do que um forno convencional. Isso representa um investimento de capital substancial.

Limitações de Material e Tamanho

Algumas técnicas dependem do material. Por exemplo, o FAST/SPS funciona melhor com materiais que possuem alguma condutividade elétrica. Métodos aditivos como SLS e EBS podem ser limitados pelo tamanho da câmara de construção.

Complexidade de Processo Aumentada

A velocidade e a potência dessas técnicas exigem um controle de processo muito mais sofisticado. Ajustar parâmetros como potência, pressão e velocidade de varredura é fundamental para alcançar a densidade e as propriedades desejadas do material sem introduzir defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização apropriado depende inteiramente do resultado pretendido.

- Se o seu foco principal for a produção em alto volume de formas simples: Uma técnica de volume rápido como FAST/SPS ou sinterização por micro-ondas é ideal para reduzir drasticamente os tempos de ciclo e os custos de energia.

- Se o seu foco principal for a criação de peças complexas e personalizadas: Um método aditivo como a Sinterização Seletiva a Laser (SLS) é a escolha definitiva por sua liberdade de design e produção sem ferramentas.

- Se o seu foco principal for a pesquisa e desenvolvimento de materiais de próxima geração: O FAST/SPS é uma ferramenta incomparável por sua capacidade de criar microestruturas exclusivas e consolidar materiais difíceis de sinterizar.

Em última análise, a adoção de uma técnica de sinterização rápida é uma decisão estratégica para ir além das limitações do processamento tradicional e desbloquear um novo nível de desempenho do material e agilidade de fabricação.

Tabela de Resumo:

| Técnica | Característica Principal | Caso de Uso Principal |

|---|---|---|

| Sinterização Assistida por Campo (FAST/SPS) | Corrente e pressão simultâneas | P&D, materiais de alto desempenho |

| Sinterização por Micro-ondas | Aquecimento volumétrico (de dentro para fora) | Produção em massa, aquecimento uniforme |

| Sinterização Seletiva a Laser (SLS) | Manufatura aditiva camada por camada | Peças complexas e personalizadas |

| Sinterização por Feixe de Elétrons (EBS) | Feixe de elétrons de alta energia | Manufatura aditiva de metais |

Pronto para acelerar seu desenvolvimento e fabricação de materiais?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização rápida. Nossa experiência ajuda laboratórios e equipes de P&D a superar as limitações dos fornos tradicionais, permitindo que você:

- Alcance propriedades de material superiores com microestruturas controladas.

- Reduza drasticamente os tempos de processamento e o consumo de energia.

- Produza peças complexas ou materiais inovadores que antes eram impossíveis.

Deixe-nos ajudá-lo a selecionar a tecnologia de sinterização rápida certa para seus objetivos específicos. Contate a KINTEK hoje para discutir como nossas soluções podem trazer velocidade e precisão ao seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as propriedades do ferro sinterizado? Alcançando Alta Resistência e Desempenho Magnético Preciso

- Como funciona a esterilização por feixe de elétrons? Obtenha Esterilização Rápida e a Frio para Dispositivos Médicos

- Os biocombustíveis são mais baratos de produzir do que os combustíveis fósseis? O Verdadeiro Custo da Energia Verde Explicado

- Quais materiais são sinterizados? De metais a cerâmicas, desbloqueando propriedades de materiais avançados

- Qual é o futuro da biomassa? Uma Mudança Estratégica para Combustíveis e Produtos de Alto Valor

- O que é usado no processo de sinterização? Pó, pressão e calor para criar peças duráveis

- O XRF é destrutivo? Equilibrando a Integridade da Amostra com a Precisão Analítica

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese