Para ser claro, a pulverização catódica é uma forma de Deposição Física de Vapor (PVD). É fundamentalmente um processo físico onde íons de alta energia bombardeiam um material-fonte sólido, chamado alvo, para desalojar fisicamente átomos que então se depositam em um substrato. É distinto da Deposição Química de Vapor (CVD), que depende de reações químicas para formar um filme.

A distinção central reside na forma como o material é entregue ao substrato. PVD, incluindo a pulverização catódica, transporta fisicamente átomos de uma fonte sólida para o substrato. CVD usa gases precursores químicos que reagem na superfície do substrato para criar o material desejado.

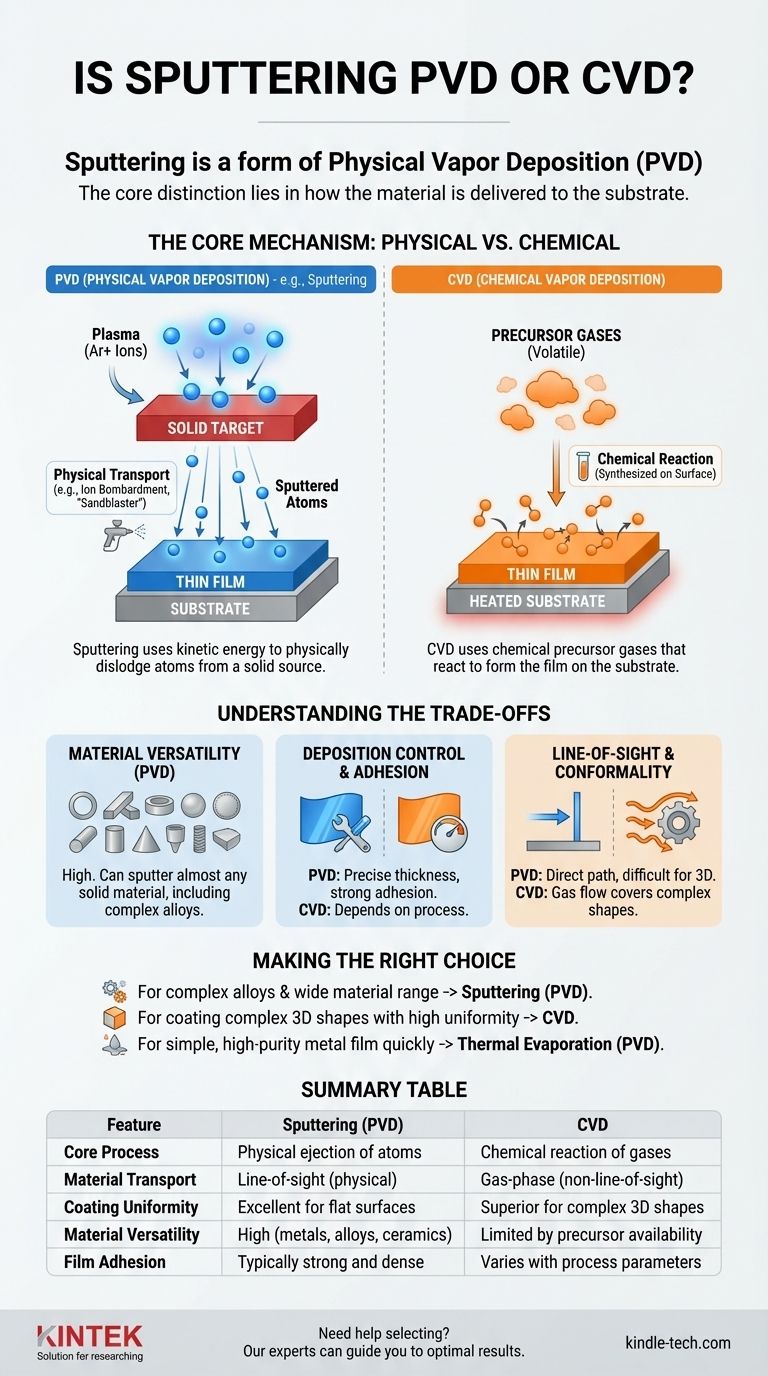

O Mecanismo Central: Deposição Física vs. Química

Para realmente entender por que a pulverização catódica é PVD, você deve compreender a diferença entre um processo de deposição física e um químico. O próprio nome contém a chave.

Como Funciona a Pulverização Catódica (Um Processo Físico)

A pulverização catódica começa criando um plasma, tipicamente a partir de um gás inerte como o argônio, dentro de uma câmara de vácuo. Este plasma contém íons de argônio carregados positivamente.

Um campo elétrico acelera esses íons, fazendo com que colidam com o material-fonte (o "alvo") com grande força.

Pense nisso como uma lixadeira microscópica. Cada impacto de íon tem energia suficiente para arrancar fisicamente átomos da superfície do alvo. Esses átomos ejetados viajam pela câmara e se condensam no substrato, construindo uma camada de filme fino camada por camada.

A Característica Definidora do PVD

A Deposição Física de Vapor é uma família de processos definidos por este mecanismo: um material sólido é convertido em uma fase de vapor e depois transportado para se condensar em um substrato.

A pulverização catódica alcança essa vaporização através de energia cinética (bombardeamento de íons). Outro método comum de PVD, a evaporação térmica, a alcança através de energia térmica (aquecimento do material até que ele evapore). Em ambos os casos, o material em si é movido fisicamente, não criado quimicamente.

Como o CVD Difere (Um Processo Químico)

A Deposição Química de Vapor é totalmente diferente. No CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação.

Esses gases se decompõem ou reagem entre si na superfície de um substrato aquecido, deixando para trás um filme sólido. O material do filme é sintetizado diretamente no substrato através de uma reação química, e não transportado a partir de um alvo-fonte.

Entendendo as Compensações

A escolha entre PVD e CVD envolve a compreensão de suas vantagens e limitações inerentes, que decorrem diretamente de sua natureza física ou química.

Versatilidade do Material

A pulverização catódica (PVD) é excepcionalmente versátil. Quase qualquer material que possa ser fabricado em um alvo sólido — incluindo metais puros, ligas e até mesmo alguns compostos cerâmicos — pode ser pulverizado catodicamente.

O CVD, em contraste, requer produtos químicos precursores específicos, muitas vezes complexos e, por vezes, perigosos, que possam reagir de forma confiável para formar o filme desejado.

Controle de Deposição e Adesão

A pulverização catódica fornece excelente controle sobre a espessura e uniformidade do filme. A alta energia dos átomos pulverizados também resulta tipicamente em filmes densos com forte adesão ao substrato.

Limitação de Linha de Visada

Um desafio chave para a maioria dos processos PVD, incluindo a pulverização catódica, é que eles são de "linha de visada". Os átomos pulverizados viajam em linhas relativamente retas do alvo para o substrato. Isso pode dificultar o revestimento uniforme de formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Como o CVD depende do transporte de gás, ele pode frequentemente fornecer revestimentos mais "conformais" que cobrem geometrias complexas de forma mais uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a pulverização catódica ou outro método depende inteiramente dos requisitos da aplicação.

- Se o seu foco principal for depositar uma ampla gama de materiais, incluindo ligas complexas: A pulverização catódica (PVD) é uma escolha excelente e altamente controlável devido ao seu uso de alvos físicos.

- Se o seu foco principal for revestir formas 3D complexas com alta uniformidade: A Deposição Química de Vapor (CVD) pode ser mais adequada, pois a reação química pode ocorrer em todas as superfícies expostas.

- Se o seu foco principal for depositar um filme metálico simples e de alta pureza rapidamente: A Evaporação Térmica (outro método PVD) pode, por vezes, ser uma alternativa mais simples e rápida à pulverização catódica.

Compreender esta distinção fundamental entre processos físicos e químicos permite que você selecione a tecnologia de filme fino correta para sua aplicação específica.

Tabela de Resumo:

| Característica | Pulverização Catódica (PVD) | CVD |

|---|---|---|

| Processo Central | Ejeção física de átomos de um alvo | Reação química de gases precursores no substrato |

| Transporte de Material | Linha de visada | Fase gasosa (sem linha de visada) |

| Uniformidade do Revestimento | Excelente para superfícies planas | Superior para formas 3D complexas |

| Versatilidade do Material | Alta (metais, ligas, cerâmicas) | Limitada pela disponibilidade de precursores |

| Adesão do Filme | Tipicamente forte e denso | Varia com os parâmetros do processo |

Precisa de ajuda para selecionar a tecnologia de deposição correta para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher entre sistemas PVD (como a pulverização catódica) e CVD para obter resultados ótimos de filme fino para seus materiais e geometrias específicas. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecido com plasma e radiofrequência

- Forno tubular Slide PECVD com gasificador líquido Máquina PECVD

- Esterilizador de espaços com peróxido de hidrogénio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Prensa térmica eléctrica de vácuo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura