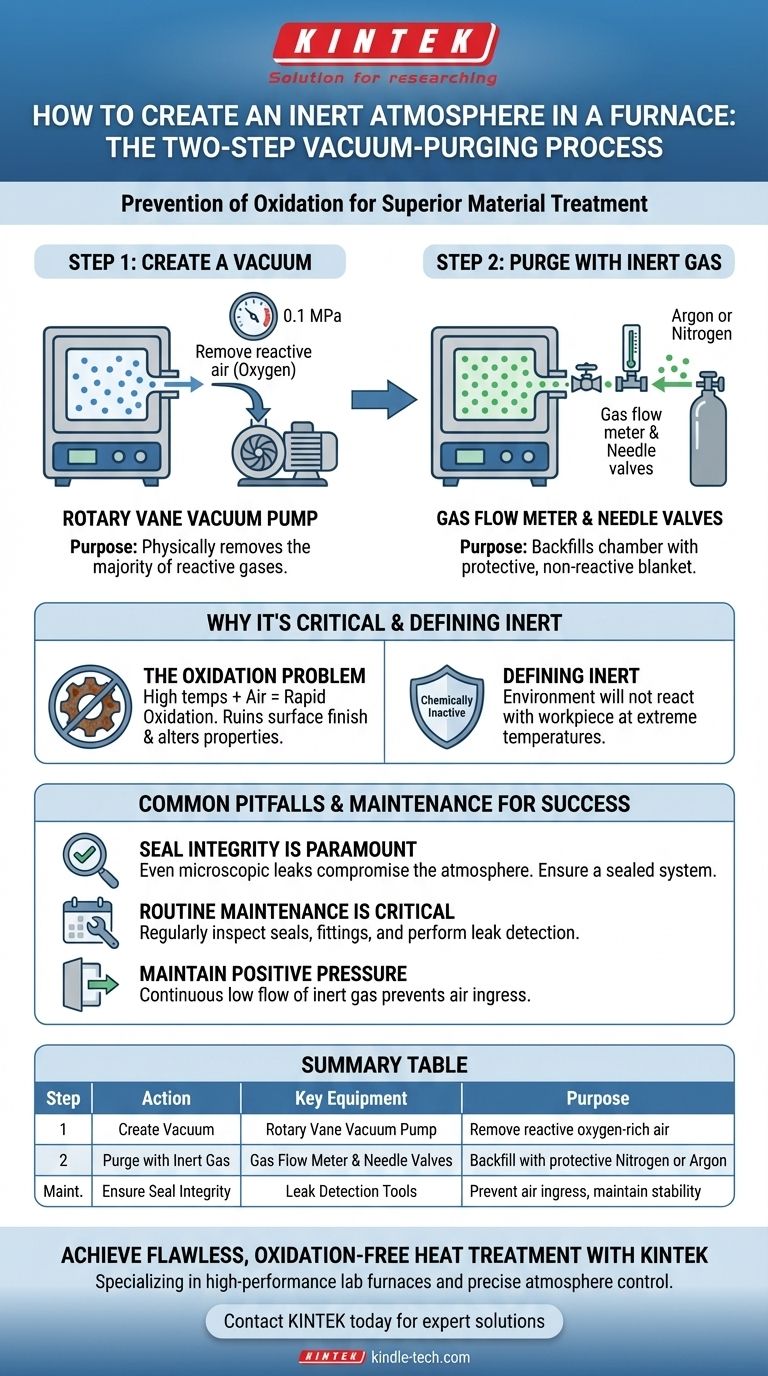

O método mais eficaz para criar uma atmosfera inerte em um forno é um processo de duas etapas conhecido como vácuo-purga. Primeiro, uma bomba de vácuo é usada para remover o ar reativo da câmara do forno. Uma vez estabelecido o vácuo, a câmara é reabastecida, ou "purgada", com um gás quimicamente inativo, como nitrogênio ou argônio, que protege o material da oxidação durante o tratamento térmico.

O princípio central não é simplesmente adicionar um gás inerte, mas deslocar ativamente a atmosfera reativa rica em oxigênio primeiro. Um ambiente inerte bem-sucedido depende inteiramente da remoção do ar inicial antes da introdução do gás protetor.

Por Que Uma Atmosfera Inerte É Crítica

Para executar o processo corretamente, é essencial entender o problema fundamental que uma atmosfera inerte resolve. Em altas temperaturas, os materiais tornam-se altamente suscetíveis a reações químicas com o ar ao seu redor, principalmente com o oxigênio.

O Problema da Oxidação

A maioria das aplicações de tratamento térmico visa alterar as propriedades físicas de um material, e não sua composição química. Quando aquecidos na presença de ar, os materiais podem rapidamente oxidar, formando uma camada superficial indesejada (como ferrugem no aço). Essa camada de óxido pode arruinar o acabamento superficial, comprometer a integridade estrutural e alterar as características pretendidas do material.

Definindo "Inerte" Neste Contexto

Neste contexto, "inerte" significa simplesmente quimicamente inativo. O objetivo é criar um ambiente interno do forno que não reaja com a peça de trabalho, mesmo em temperaturas extremas. Isso garante que o processo de tratamento térmico seja limpo, previsível e entregue o resultado desejado sem contaminação.

O Processo de Duas Etapas para Alcançar a Inércia

Criar esse ambiente é um procedimento deliberado que requer equipamentos específicos. O processo é universalmente aplicável para fornos projetados para controle de atmosfera.

Etapa 1: Criar um Vácuo

A primeira e mais crítica etapa é remover o ar existente da câmara selada do forno. Isso é realizado usando uma bomba de vácuo de palhetas rotativas para levar a câmara a um vácuo leve, tipicamente até 0,1 MPa. Essa ação remove fisicamente a grande maioria do oxigênio e outros gases reativos.

Etapa 2: Purga com Gás Inerte

Após o vácuo ser alcançado, uma válvula é aberta para introduzir um gás inerte, mais comumente argônio ou nitrogênio. Este gás, gerenciado por um medidor de fluxo de gás e válvulas de agulha, reabastece a câmara, envolvendo o material em um manto protetor e não reativo. Um manômetro é usado para monitorar a atmosfera interna da câmara.

Armadilhas Comuns e Como Evitá-las

Simplesmente seguir as duas etapas não é suficiente para garantir uma atmosfera inerte estável. A integridade do próprio sistema do forno é fundamental para o sucesso.

O Papel Crítico de um Sistema Selado

Todo o processo de vácuo e purga torna-se ineficaz se o forno tiver vazamentos. Mesmo um vazamento microscópico pode permitir que o ar ambiente se infiltre de volta na câmara, reintroduzindo oxigênio e comprometendo o ambiente inerte ao longo do tratamento térmico.

A Necessidade de Manutenção Rotineira

A manutenção do forno não é opcional. A manutenção preventiva regular, incluindo a inspeção visual de todas as vedações e conexões, é crucial. Para aplicações de alta pureza, são necessários métodos detalhados de detecção de vazamentos para identificar e reparar quaisquer fontes potenciais de contaminação atmosférica.

Manter Pressão Positiva

Após a purga, o forno é frequentemente mantido sob uma leve pressão positiva com um fluxo contínuo muito baixo de gás inerte. Isso garante que, se existirem pequenos vazamentos, o gás inerte fluirá para fora, impedindo que o ar reativo flua para dentro.

Fazendo a Escolha Certa Para o Seu Objetivo

O rigor do seu processo deve corresponder à sensibilidade da sua aplicação.

- Se o seu foco principal for a pureza máxima para materiais sensíveis: Realize múltiplos ciclos de vácuo e purga para remover virtualmente todo o oxigênio residual antes de iniciar o processo de aquecimento.

- Se o seu foco principal for a consistência e repetibilidade do processo: Faça da detecção de vazamentos rotineira e da manutenção preventiva uma parte inegociável da sua lista de verificação operacional.

- Se o seu foco principal for a eficiência operacional: Garanta que seus equipamentos, incluindo a bomba de vácuo, o medidor de fluxo de gás e as válvulas, estejam devidamente calibrados para um controle preciso e confiável.

Ao primeiro remover o ar reativo e depois substituí-lo por um gás inerte estável, você ganha controle total sobre o ambiente de processamento térmico do seu material.

Tabela de Resumo:

| Etapa | Ação | Equipamento Chave | Propósito |

|---|---|---|---|

| 1 | Criar Vácuo | Bomba de Vácuo de Palhetas Rotativas | Remover o ar reativo rico em oxigênio da câmara |

| 2 | Purga com Gás Inerte | Medidor de Fluxo de Gás e Válvulas de Agulha | Reabastecer a câmara com nitrogênio ou argônio protetor |

| Manutenção | Garantir a Integridade da Vedação | Ferramentas de Detecção de Vazamentos | Prevenir a entrada de ar e manter um ambiente inerte estável |

Alcance um tratamento térmico impecável e livre de oxidação com as soluções especializadas da KINTEK.

Se você está processando ligas sensíveis, cerâmicas avançadas ou outros materiais de alto valor, uma atmosfera inerte confiável é inegociável. A KINTEK é especializada em fornos de laboratório de alto desempenho, sistemas de vácuo e consumíveis projetados para controle preciso da atmosfera.

Nossa equipe pode ajudá-lo a selecionar o equipamento certo e a estabelecer protocolos de manutenção para garantir a consistência do processo, a pureza máxima do material e a eficiência operacional.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de forno e deixe que nossos especialistas ajudem você a proteger seus materiais.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função da atmosfera redutora em um forno de sinterização? Otimizar a Sinterização de Ferramentas de Diamante

- O que é brasagem em atmosfera controlada? Obtenha uniões metálicas superiores e sem fluxo

- Qual o papel do fluxo de gás na manutenção das atmosferas de fornos? Controle Mestre para Qualidade e Eficiência

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Por que os fornos com atmosfera controlada são usados para impurezas de eletrólitos sólidos? Otimize Sua Pesquisa de Baterias Agora

- Como um Forno de Tubo com Atmosfera trata eletrólitos de Na3SbS4-xSex? Desbloqueie Alta Condutividade Iônica

- Qual é a função específica de um forno de atmosfera tubular na síntese de nano-tungstênio? Otimize a sua Produção de Pó

- Qual é a faixa de temperatura para brasagem com prata? Otimize o Seu Processo de União de Metais