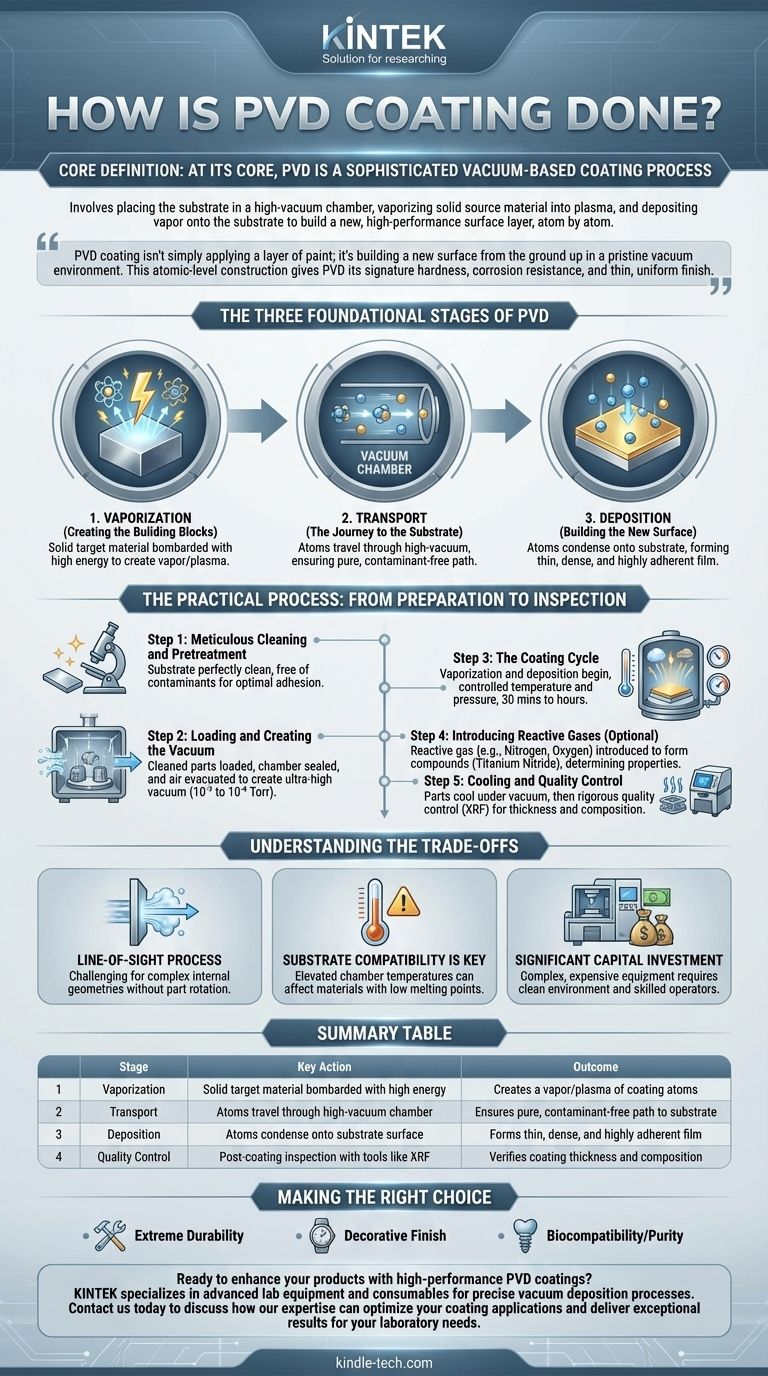

Em sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento baseado em vácuo. Envolve a colocação do objeto a ser revestido (o substrato) em uma câmara de alto vácuo, a vaporização de um material de fonte sólida em um plasma de átomos ou moléculas, e então a deposição desse vapor no substrato para construir uma nova camada de superfície de alto desempenho, átomo por átomo.

O revestimento PVD não é simplesmente aplicar uma camada de tinta; é construir uma nova superfície do zero em um ambiente de vácuo imaculado. Essa construção em nível atômico é o que confere ao PVD sua dureza, resistência à corrosão e acabamento fino e uniforme.

Os Três Estágios Fundamentais do PVD

Embora o processo industrial completo tenha várias etapas, a física do processo PVD em si pode ser dividida em três estágios fundamentais. Compreendê-los é fundamental para entender por que o revestimento é tão eficaz.

Estágio 1: Vaporização (Criação dos Blocos Construtivos)

O processo começa com o material de origem, ou "alvo", que é um bloco do material puro que você deseja usar para o revestimento (por exemplo, titânio, zircônio, cromo).

Este alvo sólido é bombardeado com uma fonte de alta energia, como um arco elétrico ou um feixe de íons. Esse bombardeio tem energia suficiente para desalojar átomos do alvo, convertendo o material sólido diretamente em vapor ou plasma.

Estágio 2: Transporte (A Jornada para o Substrato)

Uma vez vaporizados, esses átomos viajam pela câmara de vácuo do alvo em direção ao substrato.

O vácuo é crítico aqui. Ao remover praticamente todas as outras partículas de ar e gás, ele garante que não haja contaminantes e que os átomos vaporizados tenham um caminho claro e desobstruído para seu destino.

Estágio 3: Deposição (Construindo a Nova Superfície)

Quando os átomos vaporizados atingem o substrato, eles se condensam em sua superfície.

Como isso acontece átomo por átomo, eles formam um filme extremamente fino, denso e altamente aderente. Esse crescimento controlado, camada por camada, é o que cria a uniformidade excepcional e as características de desempenho de um revestimento PVD.

O Processo Prático: Da Preparação à Inspeção

Em um ambiente industrial do mundo real, os estágios fundamentais fazem parte de um fluxo de trabalho maior e altamente controlado, projetado para qualidade e repetibilidade.

Passo 1: Limpeza e Pré-tratamento Meticulosos

Este é, sem dúvida, o passo mais crítico para um revestimento bem-sucedido. O substrato deve estar perfeitamente limpo, livre de óleos, poeira, óxidos ou outros contaminantes.

Qualquer imperfeição na superfície impedirá que o revestimento adira corretamente, levando a uma possível falha. O pré-tratamento também pode ser usado para aprimorar ainda mais a superfície para uma ligação ideal.

Passo 2: Carregamento e Criação do Vácuo

As peças limpas são cuidadosamente colocadas na câmara de vácuo junto com o material de origem. A câmara é então selada e bombas potentes evacuam o ar.

Este processo cria um ambiente de pressão extremamente baixa (tipicamente 10⁻³ a 10⁻⁹ Torr), o que é essencial para a pureza e qualidade do revestimento final.

Passo 3: O Ciclo de Revestimento

Com o vácuo estabelecido, o processo de vaporização e deposição começa. A temperatura e a pressão dentro da câmara são precisamente controladas durante todo o ciclo.

Esta parte do processo pode levar de 30 minutos a algumas horas, dependendo do material, da espessura do revestimento e do tamanho das peças.

Passo 4: Introdução de Gases Reativos (Opcional)

Para criar compostos específicos, um gás reativo como nitrogênio, oxigênio ou metano pode ser introduzido na câmara durante o estágio de transporte.

Os átomos de metal vaporizados reagem com o gás para formar um composto cerâmico (por exemplo, Titânio + Nitrogênio → Nitreto de Titânio). Esta etapa é o que determina muitas das propriedades finais do revestimento, incluindo sua dureza e cor.

Passo 5: Resfriamento e Controle de Qualidade

Após a deposição do revestimento, as peças são deixadas para resfriar sob vácuo antes que a câmara seja retornada à pressão atmosférica.

Cada lote é então submetido a rigoroso controle de qualidade. Os técnicos frequentemente usam ferramentas como um aparelho de fluorescência de raios-X (XRF) para verificar a espessura e a composição elementar exata do revestimento, garantindo que ele atenda a todas as especificações.

Compreendendo as Trocas

PVD é uma tecnologia poderosa, mas é importante entender suas características e limitações específicas para determinar se é a escolha certa para sua aplicação.

É um Processo de Linha de Visada

O material vaporizado viaja em linha relativamente reta do alvo para o substrato. Isso significa que revestir geometrias internas complexas ou furos profundos e estreitos pode ser desafiador sem mecanismos sofisticados de rotação de peças.

A Compatibilidade do Substrato é Fundamental

O processo PVD envolve temperaturas elevadas dentro da câmara. Embora não tão quente quanto outros processos como a Deposição Química de Vapor (CVD), o calor ainda pode afetar materiais com baixos pontos de fusão, potencialmente limitando as escolhas de substrato.

Requer Investimento de Capital Significativo

O equipamento de revestimento PVD é complexo, preciso e caro. O processo requer um ambiente limpo e operadores qualificados, tornando-o mais adequado para aplicações de alto desempenho onde os benefícios de durabilidade e qualidade justificam o custo.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar o revestimento PVD depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: A deposição átomo por átomo do PVD cria um filme excepcionalmente duro e denso, ideal para ferramentas de corte e componentes de alto desgaste.

- Se o seu foco principal é um acabamento decorativo específico com alto desempenho: A capacidade de introduzir gases reativos oferece controle preciso sobre a cor e o brilho, tornando o PVD perfeito para relógios premium, acessórios e eletrônicos de consumo.

- Se o seu foco principal é biocompatibilidade ou pureza: O processo de alto vácuo garante um revestimento extremamente puro, sem desgaseificação, o que é crítico para implantes médicos e equipamentos de grau alimentício.

Compreender essa construção em nível atômico é a chave para alavancar todo o potencial do PVD para suas necessidades específicas.

Tabela Resumo:

| Estágio do Revestimento PVD | Ação Chave | Resultado |

|---|---|---|

| Vaporização | Material alvo sólido é bombardeado com alta energia | Cria um vapor/plasma de átomos de revestimento |

| Transporte | Átomos viajam através da câmara de alto vácuo | Garante um caminho puro e livre de contaminantes para o substrato |

| Deposição | Átomos se condensam na superfície do substrato | Forma um filme fino, denso e altamente aderente |

| Controle de Qualidade | Inspeção pós-revestimento com ferramentas como XRF | Verifica a espessura e a composição do revestimento |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de deposição a vácuo. Seja para desenvolver ferramentas de corte, implantes médicos ou acabamentos decorativos, nossas soluções garantem dureza superior, resistência à corrosão e uniformidade. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar suas aplicações de revestimento e entregar resultados excepcionais para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo