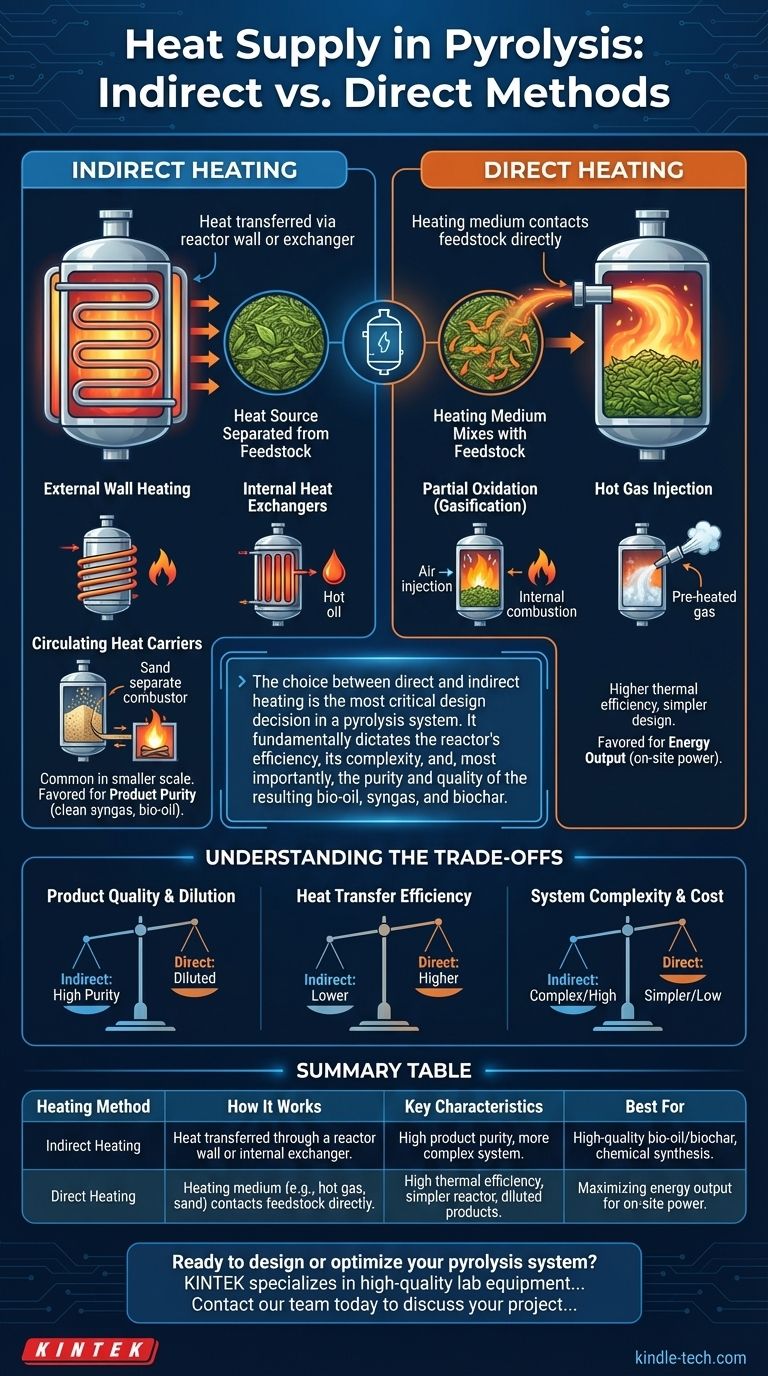

Na pirólise, o calor é fornecido através de dois métodos principais: aquecimento indireto e direto. O aquecimento indireto, a abordagem mais comum, transfere energia térmica através de uma barreira física como a parede de um reator, garantindo que o meio de aquecimento nunca se misture com a matéria-prima. O aquecimento direto envolve o meio de aquecimento fazendo contato direto com a matéria-prima, o que é frequentemente mais simples, mas pode impactar a composição final do produto.

A escolha entre aquecimento direto e indireto é a decisão de design mais crítica em um sistema de pirólise. Ela dita fundamentalmente a eficiência do reator, sua complexidade e, o mais importante, a pureza e a qualidade do bio-óleo, syngas e biochar resultantes.

Aquecimento Indireto vs. Direto: A Divisão Fundamental

Compreender como o calor chega à biomassa é o primeiro passo para entender qualquer reator de pirólise. A diferença central reside em saber se a fonte de calor e a matéria-prima compartilham o mesmo espaço.

O que é Aquecimento Indireto?

No aquecimento indireto, a fonte de energia (como gás de combustão de um queimador ou um elemento elétrico) é mantida separada da biomassa. O calor deve ser transferido através de um meio sólido, mais comumente a parede de aço do reator.

Isso é análogo a cozinhar alimentos em uma panela tampada no fogão. A chama não toca a comida; o calor é conduzido através do fundo da panela.

O que é Aquecimento Direto?

No aquecimento direto, o meio de aquecimento é introduzido diretamente no reator e se mistura intimamente com a biomassa. Isso permite uma transferência de calor muito rápida e eficiente.

Pense nisso como uma panela a vapor, onde o vapor quente é injetado diretamente nos alimentos, ou uma churrasqueira a gás onde os gases quentes da combustão fluem diretamente sobre os alimentos.

Métodos Comuns de Aquecimento Indireto

O aquecimento indireto é favorecido quando a pureza do produto é o objetivo principal, pois evita a contaminação por gases de combustão.

Aquecimento por Parede Externa

Este é o método mais simples. O vaso do reator é aquecido externamente usando elementos de aquecimento elétricos ou queimando combustível em uma camisa externa ou forno.

Essa abordagem é comum em reatores de menor escala ou mais simples, como roscas transportadoras e fornos rotativos. Sua principal limitação é a baixa transferência de calor, o que dificulta a escalabilidade eficaz.

Trocadores de Calor Internos

Para melhorar a transferência de calor, tubos ou placas aquecidas podem ser colocados dentro do reator. Um fluido quente, como óleo térmico ou sal fundido, flui através desses componentes internos, transferindo calor mais diretamente para o leito de biomassa.

Este é um método mais eficiente do que o simples aquecimento por parede externa, mas adiciona complexidade mecânica ao design do reator.

Transportadores de Calor Circulantes

Este é um método altamente eficiente usado em reatores de leito fluidizado de grande escala. Um material sólido inerte, como areia, é usado como transportador de calor.

A areia é aquecida em uma câmara de combustão separada e depois transportada para o reator de pirólise. Lá, ela se mistura com a biomassa, transferindo rapidamente seu calor antes de ser recirculada para o combustor para ser reaquecida. Isso cria um ciclo de calor contínuo e altamente eficiente.

Métodos Comuns de Aquecimento Direto

O aquecimento direto é frequentemente escolhido por sua alta eficiência térmica e design de reator mais simples, embora venha com o custo da pureza do produto.

Oxidação Parcial (Gaseificação)

Neste método, uma quantidade controlada de oxigênio (ou ar) é deliberadamente introduzida no reator. Isso faz com que uma parte da matéria-prima ou dos gases de pirólise entre em combustão.

Essa combustão interna gera o calor intenso necessário para pirolisar a matéria-prima restante. Embora eficiente, esse processo dilui o syngas final com nitrogênio (se o ar for usado) e CO2, reduzindo sua densidade energética e tornando-o menos adequado para síntese química.

Injeção de Gás Quente

Este método envolve a injeção de um gás pré-aquecido e não reativo diretamente no reator. As escolhas comuns incluem vapor superaquecido ou syngas reciclado e reaquecido do próprio processo de pirólise.

Isso proporciona a rápida transferência de calor de um método direto sem diluir o produto com subprodutos da combustão como o CO2. No entanto, requer um sistema separado e de grande escala para aquecer o gás antes da injeção.

Compreendendo as Trocas

Nenhum método de aquecimento é universalmente superior. A escolha ideal depende do equilíbrio entre qualidade do produto, eficiência e custo.

Qualidade e Diluição do Produto

O aquecimento indireto produz um syngas e bio-óleo "limpos", livres de subprodutos da combustão. Isso é crítico se os produtos forem destinados à atualização para produtos químicos de alto valor ou combustíveis de transporte.

O aquecimento direto via oxidação parcial sempre resulta em um syngas diluído, que é tipicamente mais adequado para geração imediata de calor e energia no local, em vez de para síntese.

Eficiência da Transferência de Calor

Métodos de contato direto (como oxidação parcial ou uso de um transportador de calor circulante) oferecem taxas significativamente mais altas de transferência de calor do que o aquecimento através da parede de um reator.

Essa eficiência é crucial para a pirólise rápida, onde a biomassa deve ser aquecida à temperatura de reação em segundos para maximizar o rendimento de bio-óleo líquido.

Complexidade e Custo do Sistema

Reatores de rosca aquecidos externamente são mecanicamente simples e relativamente de baixo custo, tornando-os adequados para aplicações menores e distribuídas.

Em contraste, um sistema de leito fluidizado duplo com um transportador de calor circulante é uma instalação complexa e de capital intensivo, adequada para processamento em larga escala industrial, onde a eficiência é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

O método de aquecimento deve ser selecionado com base no produto final desejado e na escala operacional.

- Se o seu foco principal é bio-óleo ou biochar de alta qualidade e não diluído: Sua melhor escolha é um método de aquecimento indireto, como um leito fluidizado circulante ou um reator de rosca aquecido externamente.

- Se o seu foco principal é maximizar a produção de energia para alimentação no local: O aquecimento direto via oxidação parcial oferece um sistema mais simples e termicamente autossuficiente, mesmo que o syngas seja diluído.

- Se o seu foco principal é o processamento em larga escala e de alta capacidade: Um reator de leito fluidizado circulante usando um transportador de calor inerte (aquecimento indireto) proporciona a transferência de calor inigualável necessária para a capacidade industrial.

Em última análise, o método de fornecimento de calor não é apenas um componente; é um princípio de design central que define as capacidades e limitações de todo o sistema de pirólise.

Tabela Resumo:

| Método de Aquecimento | Como Funciona | Características Principais | Melhor Para |

|---|---|---|---|

| Aquecimento Indireto | Calor transferido através da parede de um reator ou trocador interno. | Alta pureza do produto, sistema mais complexo. | Bio-óleo/biochar de alta qualidade, síntese química. |

| Aquecimento Direto | Meio de aquecimento (ex: gás quente, areia) entra em contato direto com a matéria-prima. | Alta eficiência térmica, reator mais simples, produtos diluídos. | Maximização da produção de energia para alimentação no local. |

Pronto para projetar ou otimizar seu sistema de pirólise? A escolha do método de aquecimento é crítica para atingir seus rendimentos e pureza de produto desejados. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para P&D e desenvolvimento de processos de pirólise. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para sua biomassa e objetivos específicos. Entre em contato com nossa equipe hoje para discutir seu projeto e garantir o desempenho térmico ideal.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável