Em essência, o tratamento térmico previne a corrosão criando uma estrutura microscópica mais uniforme e livre de tensões dentro do metal. Ao controlar precisamente os ciclos de aquecimento e resfriamento, você pode dissolver pontos fracos, redistribuir elementos protetores e aliviar tensões internas que atuam como locais de iniciação para o ataque corrosivo. Este processo transforma o material de uma coleção de regiões vulneráveis em um todo homogêneo e resiliente.

O princípio central não é simplesmente aplicar calor, mas usar um processo térmico controlado para alterar fundamentalmente a microestrutura de um metal. O objetivo é eliminar as inconsistências químicas e físicas — como precipitados e tensões internas — que tornam um material suscetível à corrosão.

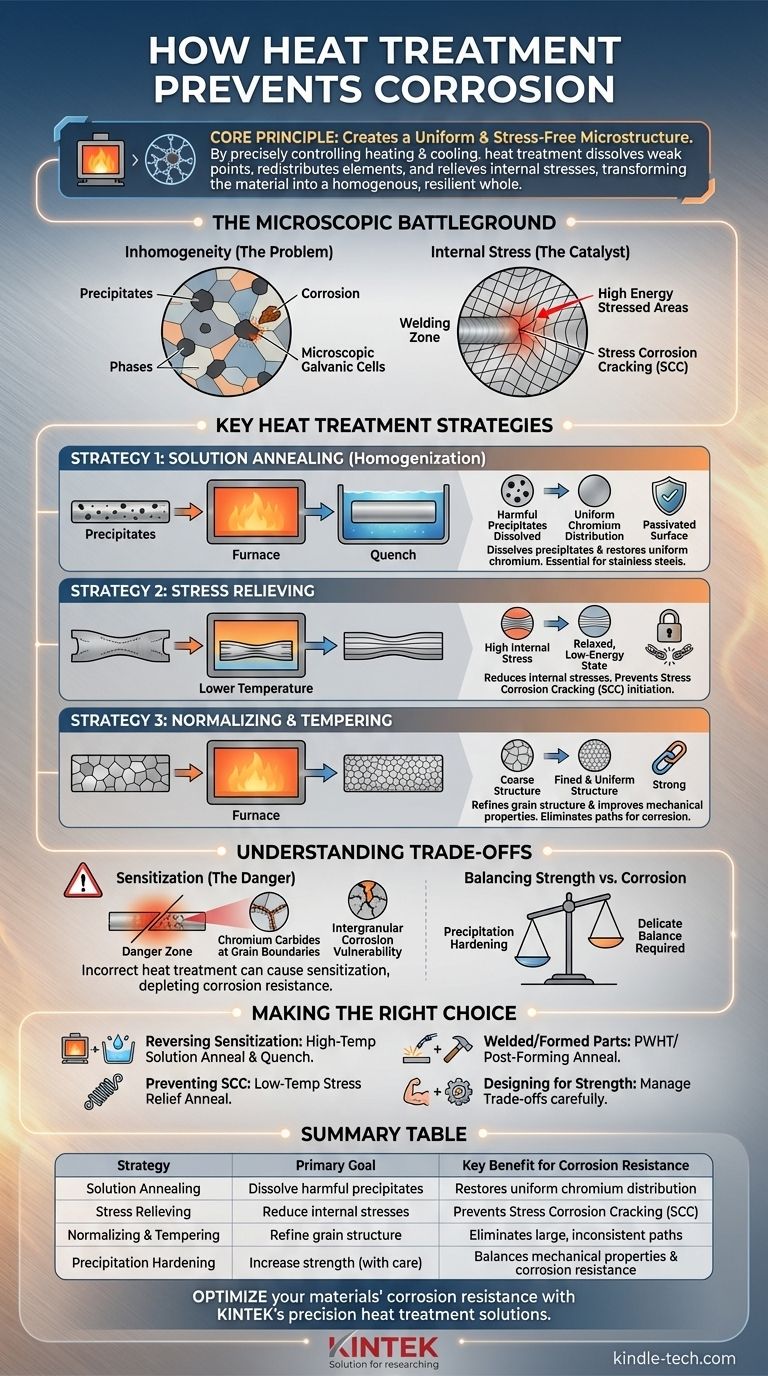

O Campo de Batalha Microscópico: Por Que os Metais Corroem

Para entender como o tratamento térmico funciona, você deve primeiro entender o que torna um metal vulnerável. A corrosão raramente ataca um material uniformemente; ela procura e explora inconsistências microscópicas.

O Problema da Inomogeneidade

A maioria das ligas de alto desempenho não é perfeitamente uniforme. Elas podem conter diferentes fases ou precipitados — pequenas partículas de uma composição química diferente do corpo principal do metal.

Esses precipitados podem criar células galvânicas microscópicas. A área imediatamente ao redor da partícula pode ficar esgotada de um elemento chave resistente à corrosão (como o cromo no aço inoxidável), tornando-a anódica e altamente suscetível ao ataque.

O Papel da Tensão Interna

Processos de fabricação como soldagem, conformação ou usinagem introduzem tensão residual no material. Essas regiões tensionadas possuem maior energia interna.

Este estado de energia mais alta torna as áreas tensionadas mais reativas quimicamente do que o metal não tensionado circundante. Essa diferença cria um caminho para mecanismos de corrosão específicos, muitas vezes catastróficos, como a Corrosão sob Tensão (CST).

Principais Estratégias de Tratamento Térmico para Controle de Corrosão

Os tratamentos térmicos não são uma solução universal. Cada processo é projetado para resolver um problema microestrutural específico que leva à corrosão.

Estratégia 1: Recozimento em Solução (Homogeneização)

O recozimento em solução é a ferramenta mais poderosa para combater a corrosão causada pela inomogeneidade química. Envolve o aquecimento da liga a uma alta temperatura onde os precipitados indesejáveis se dissolvem de volta na matriz metálica.

Pense nisso como dissolver açúcar na água. Na temperatura certa, o "açúcar" agrupado (precipitados) se dissolve e se espalha uniformemente por toda a "água" (a matriz metálica).

Este processo é crítico para aços inoxidáveis austeníticos. Um resfriamento rápido ou têmpera é então necessário para "congelar" este estado uniforme, evitando que os precipitados nocivos se reformem. Isso restaura a distribuição uniforme de cromo, permitindo que toda a superfície forme sua camada passiva protetora.

Estratégia 2: Alívio de Tensão

O alívio de tensão é um processo de baixa temperatura projetado especificamente para reduzir as tensões internas introduzidas durante a fabricação.

A temperatura é alta o suficiente para permitir que os átomos do metal se rearranjem em um estado relaxado de menor energia, mas não alta o suficiente para alterar significativamente sua dureza ou microestrutura primária. Isso reduz diretamente a suscetibilidade do material à Corrosão sob Tensão (CST).

Estratégia 3: Normalização e Revenimento

Embora usados principalmente para refinar a estrutura de grãos e melhorar as propriedades mecânicas, processos como normalização e revenimento também podem aumentar a resistência à corrosão.

Ao criar uma estrutura de grãos mais fina e uniforme, esses tratamentos eliminam as microestruturas grandes e inconsistentes que podem fornecer caminhos fáceis para a corrosão. Uma estrutura revenida em aço, por exemplo, geralmente oferece melhor resistência geral à corrosão do que uma estrutura grosseira e recozida.

Compreendendo as Compensações: Quando o Tratamento Térmico Pode Dar Errado

Aplicar calor incorretamente é muitas vezes pior do que não fazer nada. O ciclo térmico errado pode criar ativamente os próprios problemas que você está tentando resolver.

O Perigo da Sensibilização

Este é o ponto crítico mais importante, especialmente para aços inoxidáveis austeníticos. Se um aço inoxidável da série 300 for aquecido ou resfriado lentamente através de uma faixa de temperatura específica (~450–850°C ou 850–1550°F), o oposto do recozimento em solução ocorre.

O cromo se combina com o carbono na liga para formar carbonetos de cromo ao longo dos contornos de grão. Este processo retira o cromo do metal adjacente aos contornos, deixando essas zonas esgotadas e extremamente vulneráveis à corrosão intergranular. Uma peça sensibilizada pode literalmente desmoronar em seus contornos de grão quando exposta a um ambiente corrosivo.

Equilibrando Resistência vs. Resistência à Corrosão

Alguns tratamentos térmicos, como o endurecimento por precipitação (envelhecimento artificial), são projetados para aumentar a resistência pela formação intencional de precipitados muito finos.

Embora isso melhore drasticamente as propriedades mecânicas, é um equilíbrio delicado. Se o processo não for perfeitamente controlado (por exemplo, superenvelhecimento), os precipitados podem crescer demais ou esgotar a matriz de seus elementos protetores, reduzindo assim a resistência à corrosão.

Fazendo a Escolha Certa para Sua Aplicação

O tratamento térmico correto depende inteiramente da liga, de sua condição e do modo de falha que você está tentando prevenir.

- Se seu foco principal é reverter a sensibilização em aço inoxidável: Um recozimento em solução de alta temperatura seguido por uma têmpera rápida é a solução definitiva para redissolver os carbonetos de cromo.

- Se seu foco principal é prevenir a Corrosão sob Tensão (CST): Um recozimento de alívio de tensão de baixa temperatura é a escolha correta para relaxar as tensões internas sem afetar a metalurgia base.

- Se você está trabalhando com peças soldadas ou conformadas a frio: Sempre considere se um Tratamento Térmico Pós-Soldagem (PWHT) ou recozimento pós-conformação é necessário para restaurar as propriedades de corrosão pretendidas do material.

- Se você está projetando para máxima resistência: Esteja extremamente ciente de que o tratamento térmico usado para atingir a dureza máxima pode criar compensações na resistência à corrosão que exigem gerenciamento cuidadoso.

Em última análise, usar o tratamento térmico para controle de corrosão é um ato preciso de engenharia metalúrgica projetado para impor uniformidade no nível microscópico.

Tabela Resumo:

| Estratégia de Tratamento Térmico | Objetivo Principal | Principal Benefício para a Resistência à Corrosão |

|---|---|---|

| Recozimento em Solução | Dissolver precipitados nocivos | Restaura a distribuição uniforme de cromo para uma camada passiva estável |

| Alívio de Tensão | Reduzir tensões internas | Previne a iniciação da Corrosão sob Tensão (CST) |

| Normalização e Revenimento | Refinar a estrutura de grãos | Elimina caminhos grandes e inconsistentes para a corrosão |

| Endurecimento por Precipitação | Aumentar a resistência (com cuidado) | Equilibra as propriedades mecânicas com a resistência à corrosão |

Otimize a resistência à corrosão de seus materiais com tratamento térmico de precisão. A KINTEK é especializada em fornos de laboratório avançados e equipamentos de processamento térmico, ajudando laboratórios e fabricantes a alcançar microestruturas uniformes e livres de tensões. Quer você esteja trabalhando com aço inoxidável, ligas de alto desempenho ou componentes soldados, nossas soluções garantem que seus materiais atendam aos mais altos padrões de durabilidade e desempenho. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a estratégia de tratamento térmico certa para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo