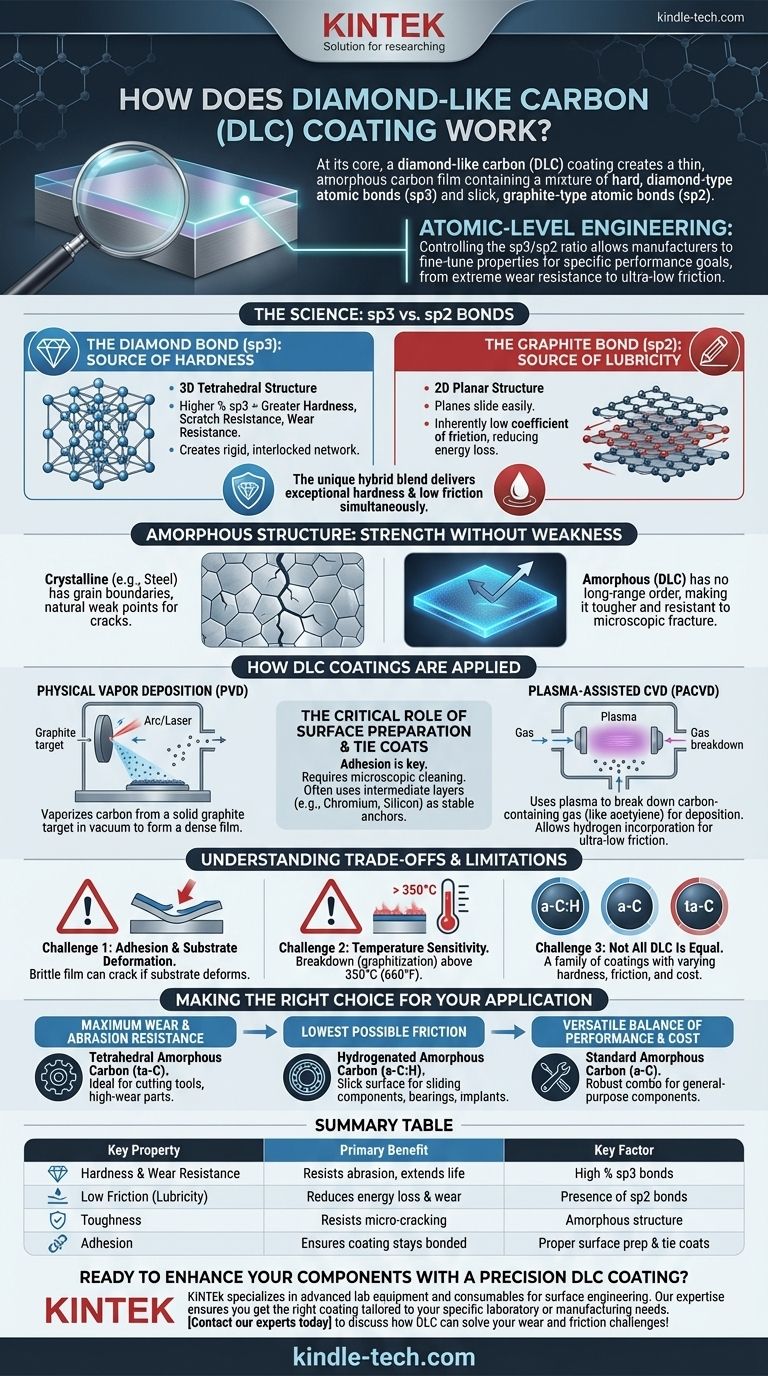

Em sua essência, um revestimento de carbono tipo diamante (DLC) funciona criando uma fina película de carbono amorfo na superfície de um componente. Esta película não é diamante puro nem grafite puro, mas sim um híbrido exclusivo. Ela contém uma mistura de ligações atômicas incrivelmente duras, do tipo diamante (chamadas sp3), e ligações atômicas escorregadias, do tipo grafite (chamadas sp2), que se combinam para proporcionar dureza excepcional e baixo atrito simultaneamente.

O princípio essencial por trás do DLC é a engenharia a nível atômico. Ao controlar a proporção de ligações de diamante (duras) para ligações de grafite (lubrificantes) durante o processo de deposição, os fabricantes podem ajustar as propriedades do revestimento para atender a objetivos de desempenho específicos, desde resistência extrema ao desgaste até atrito ultrabaixo.

A Ciência por Trás das Propriedades: Ligações sp3 vs. sp2

As capacidades exclusivas do DLC não são mágica; são um resultado direto das maneiras específicas como os átomos de carbono se ligam uns aos outros dentro da película.

A Ligação Diamante (sp3): A Fonte da Dureza

A ligação sp3 é a estrutura tetraédrica tridimensional que confere ao diamante natural sua lendária dureza. Dentro de uma película de DLC, uma porcentagem maior dessas ligações sp3 se traduz diretamente em maior dureza, resistência a arranhões e resistência ao desgaste.

Essa estrutura cria uma rede atômica rígida e interligada que resiste fortemente à deformação ou penetração.

A Ligação Grafite (sp2): A Fonte da Lubrificidade

A ligação sp2 é a estrutura planar bidimensional encontrada no grafite. Esses planos podem deslizar uns sobre os outros com muito pouca força, o que torna o grafite um excelente lubrificante sólido.

A presença de ligações sp2 na matriz de DLC é responsável pelo baixo coeficiente de atrito inerente ao revestimento, reduzindo a energia necessária para que as peças deslizem umas contra as outras.

Estrutura Amorfa: Força Sem Fraqueza

Ao contrário de materiais cristalinos como diamante ou aço, o DLC é amorfo, o que significa que seus átomos não possuem um padrão ordenado de longo alcance. Esta é uma vantagem significativa.

Materiais cristalinos possuem limites de grão, que atuam como pontos fracos naturais onde as trincas podem começar e se propagar. A ausência desses limites em uma película de DLC amorfa a torna mais resistente e mais resistente à fratura em nível microscópico.

Como os Revestimentos DLC São Aplicados

A aplicação de uma película com apenas alguns mícrons de espessura requer processos altamente especializados realizados a vácuo.

Deposição Física de Vapor (PVD)

No PVD, um processo de alta energia (como um arco ou um laser) atinge um alvo sólido de grafite dentro de uma câmara de vácuo. Isso vaporiza átomos de carbono, que então viajam e se condensam no componente, formando a densa película de DLC.

Deposição Química de Vapor Assistida por Plasma (PACVD)

No PACVD, um gás contendo carbono (como acetileno) é introduzido na câmara. Um plasma é então gerado, que decompõe as moléculas de gás e energiza os átomos de carbono, fazendo com que se depositem na superfície da peça. Este método permite a incorporação de hidrogênio, criando tipos específicos de DLC com atrito extremamente baixo.

O Papel Crítico da Preparação da Superfície

O desempenho de qualquer revestimento DLC depende inteiramente de sua capacidade de aderir ao substrato. Antes do revestimento, o componente deve ser perfeitamente limpo em nível microscópico.

Muitas vezes, uma ou mais finas camadas intermediárias (por exemplo, cromo ou silício) são depositadas primeiro. Esses "revestimentos de ligação" atuam como uma âncora estável entre o material base do componente e a película final de DLC.

Compreendendo as Compensações e Limitações

Embora poderoso, o DLC não é uma solução universal. Compreender suas limitações é fundamental para uma implementação bem-sucedida.

Desafio 1: Adesão e Deformação do Substrato

Uma película de DLC é tão boa quanto sua ligação com a peça. Se a preparação da superfície for ruim, o revestimento pode lascar ou descascar sob estresse.

Além disso, o revestimento é uma camada externa muito fina e dura. Se o material subjacente for macio e se deformar significativamente sob carga, a camada de DLC quebradiça pode trincar porque não consegue esticar-se com o material base.

Desafio 2: Sensibilidade à Temperatura

A maioria dos revestimentos DLC começa a se decompor e a se converter em grafite mais macio (um processo chamado grafitização) em temperaturas acima de 350°C (660°F). Isso limita seu uso em certos componentes de motor ou exaustão de alta temperatura.

Desafio 3: Nem Todo DLC É Igual

O termo "DLC" refere-se a uma família de revestimentos, não a um único material. Tipos diferentes incluem DLC hidrogenado (a-C:H), não hidrogenado (a-C) e carbono amorfo tetraédrico (ta-C). Eles variam significativamente em dureza, atrito e custo. Especificar "DLC" sem mais detalhes é insuficiente para uma aplicação técnica.

Fazendo a Escolha Certa Para Sua Aplicação

A seleção do revestimento correto requer a correspondência de suas propriedades com seu objetivo principal de engenharia.

- Se seu foco principal for resistência máxima ao desgaste e à abrasão: Você precisa de um revestimento com o maior conteúdo possível de sp3, como o carbono amorfo tetraédrico (ta-C), que é ideal para ferramentas de corte e peças mecânicas de alto desgaste.

- Se seu foco principal for o menor atrito possível: Escolha um revestimento de carbono amorfo hidrogenado (a-C:H), pois o hidrogênio ajuda a criar uma superfície superescorregadia, perfeita para componentes deslizantes de motores, mancais e implantes médicos.

- Se seu foco principal for um equilíbrio versátil de desempenho e custo: O carbono amorfo padrão (a-C) aplicado via PVD ou PACVD oferece uma combinação robusta de dureza e lubrificidade adequada para uma ampla gama de componentes de uso geral.

Ao entender essa interação entre a estrutura atômica e as propriedades do material, você pode especificar um revestimento DLC que ofereça uma vantagem de desempenho precisa e previsível.

Tabela Resumo:

| Propriedade Chave | Benefício Principal | Fator Chave |

|---|---|---|

| Dureza e Resistência ao Desgaste | Resiste à abrasão e estende a vida útil do componente | Alta porcentagem de ligações sp3 (diamante) |

| Baixo Atrito (Lubrificidade) | Reduz a perda de energia e o desgaste | Presença de ligações sp2 (semelhantes a grafite) |

| Resistência | Resiste à microfissuração e fratura | Estrutura amorfa (não cristalina) |

| Adesão | Garante que o revestimento permaneça ligado sob estresse | Preparação adequada da superfície e revestimentos de ligação |

Pronto para aprimorar seus componentes com um revestimento DLC de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa experiência garante que você obtenha o revestimento certo — seja para dureza máxima, atrito ultrabaixo ou um desempenho equilibrado — adaptado às suas necessidades específicas de laboratório ou fabricação. Entre em contato com nossos especialistas hoje mesmo para discutir como o DLC pode resolver seus desafios de desgaste e atrito!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura