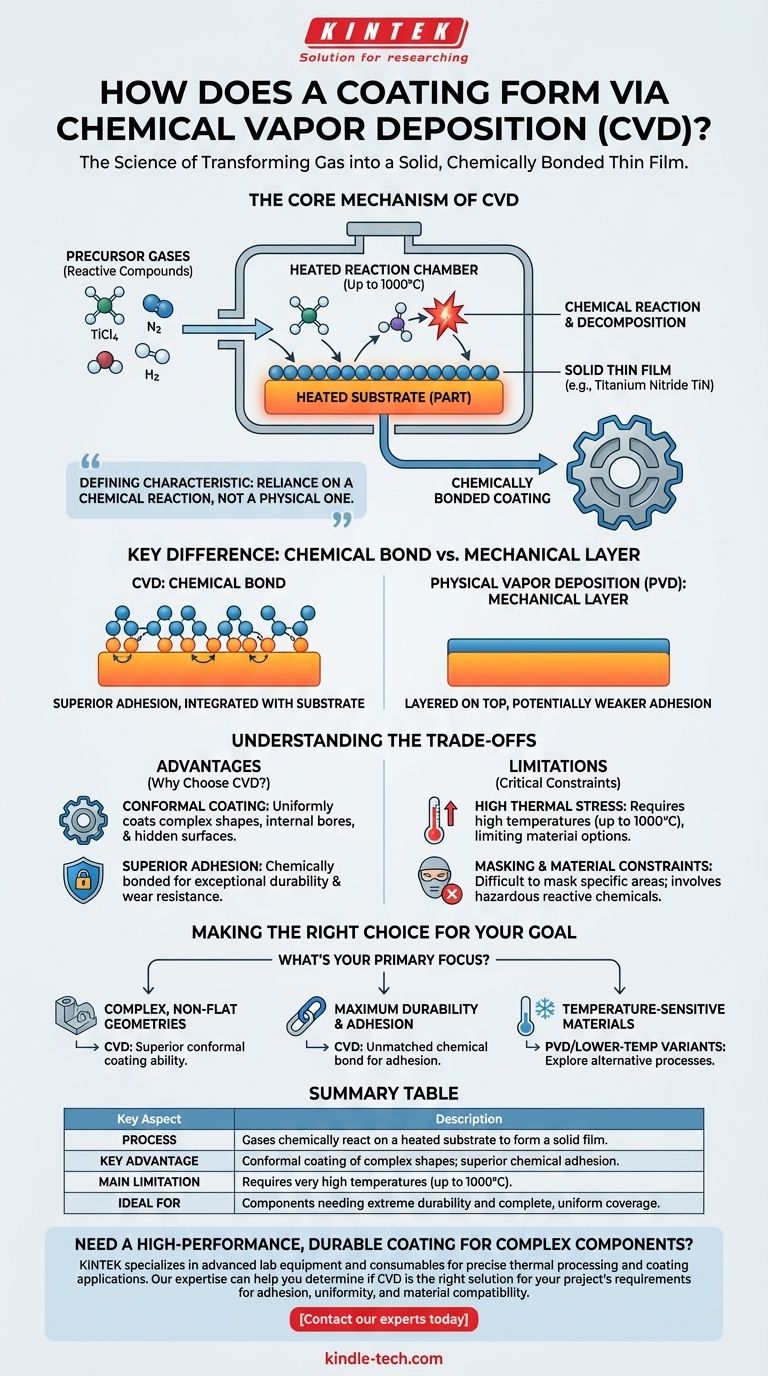

Em essência, a Deposição Química a Vapor (CVD) forma um revestimento ao introduzir gases precursores reativos em uma câmara contendo uma peça aquecida, ou substrato. Esses gases se decompõem e reagem na superfície quente, criando uma reação química que deposita um novo filme fino e sólido diretamente sobre a peça. Este processo cria um revestimento que é quimicamente ligado ao substrato, e não apenas uma camada sobreposta.

A característica definidora da CVD é sua dependência de uma reação química, e não física. Ao transformar gases em um filme sólido em uma superfície aquecida, a CVD cria revestimentos excepcionalmente aderentes e uniformes, mas as altas temperaturas necessárias são uma restrição crítica que dita quais materiais podem ser tratados.

O Mecanismo Central da CVD: Do Gás ao Sólido

Para realmente entender a CVD, você deve visualizá-la como um processo de fabricação química controlado em escala microscópica, onde o produto final é um filme fino integrado à superfície da peça.

Os Ingredientes Essenciais: Substrato e Precursores

O processo começa com dois componentes chave: o substrato, que é a peça a ser revestida, e os gases precursores.

Estes não são gases inertes; são compostos químicos específicos e reativos em estado gasoso. Por exemplo, para criar um revestimento de Nitreto de Titânio (TiN), são usados precursores como Tetracloreto de Titânio (TiCl4), Nitrogênio (N2) e Hidrogênio (H2).

A Câmara de Reação: Um Ambiente Controlado

Todo o processo ocorre dentro de um reator de CVD selado. Esta câmara é tipicamente mantida sob vácuo para remover quaisquer contaminantes que possam interferir na reação.

Um sistema sofisticado de fornecimento de gás introduz a mistura precisa de gases precursores na câmara. O ambiente deve ser meticulosamente controlado para alcançar as propriedades de revestimento desejadas.

O Papel Crítico do Calor

O calor é o catalisador para todo o processo de CVD. O substrato é aquecido a temperaturas muito altas, muitas vezes chegando a 1000°C.

Essa intensa energia térmica fornece a energia de ativação necessária para que os gases precursores se quebrem e reajam entre si e com a superfície aquecida do substrato.

A Deposição e a Ligação Química

Uma vez que os gases reagem no substrato quente, eles se transformam de um estado gasoso para um estado sólido, depositando um filme fino e denso.

Crucialmente, esta não é uma camada mecânica assentada sobre a superfície. É uma ligação química, onde os átomos do revestimento são diretamente integrados com os átomos do substrato. Esta característica fundamental é o que confere aos revestimentos CVD sua adesão superior.

Entendendo as Compensações do Processo CVD

Nenhuma tecnologia única é uma solução universal. A natureza química da CVD cria um conjunto distinto de vantagens e limitações que você deve ponderar para qualquer aplicação.

Vantagem: Revestimento Conforme

Ao contrário de processos de linha de visão como a Deposição Física a Vapor (PVD), os gases precursores na CVD fluem como um vapor para envolver todo o substrato.

Isso significa que a CVD pode revestir uniformemente formas complexas, furos internos e superfícies ocultas, garantindo cobertura total.

Vantagem: Adesão Superior

Como o revestimento é quimicamente ligado ao substrato em vez de depositado fisicamente, sua adesão é excepcionalmente forte. Isso resulta em uma superfície altamente durável e resistente ao desgaste que tem muito menos probabilidade de lascar ou descascar.

Limitação: Alto Estresse Térmico

As temperaturas muito altas necessárias podem ser uma desvantagem significativa. Essa carga térmica pode alterar as propriedades do material base, limitando o uso da CVD em certas ligas, peças temperadas ou plásticos.

Além disso, à medida que a peça e o revestimento esfriam, as diferenças na expansão térmica podem criar estresse, o que limita a espessura prática do filme que pode ser aplicado.

Limitação: Mascaramento e Restrições de Material

A natureza invasiva do gás torna difícil mascarar ou proteger áreas específicas de uma peça contra o revestimento.

Além disso, os produtos químicos reativos envolvidos podem ser perigosos e exigem ambientes laboratoriais especializados e controlados, aumentando a complexidade e o custo do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de revestimento correta depende inteiramente dos requisitos específicos do seu componente e de sua função pretendida.

- Se o seu foco principal é revestir geometrias complexas e não planas: A capacidade da CVD de revestir todas as superfícies uniformemente sem ser limitada pela linha de visão a torna a escolha superior.

- Se o seu foco principal é durabilidade e adesão máximas: A ligação química formada pela CVD proporciona uma adesão excepcional que é frequentemente inigualável por métodos de deposição física.

- Se você está trabalhando com materiais sensíveis à temperatura: O calor elevado da CVD tradicional é uma restrição importante, e você deve explorar variantes de temperatura mais baixa ou processos alternativos como o PVD.

Compreender essa interação entre reação química e energia térmica é a chave para alavancar efetivamente o poder da CVD.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Gases reagem quimicamente em um substrato aquecido para formar um filme sólido. |

| Vantagem Principal | Revestimento conforme de formas complexas; adesão química superior. |

| Limitação Principal | Requer temperaturas muito altas (até 1000°C). |

| Ideal Para | Componentes que necessitam de durabilidade extrema e cobertura completa e uniforme. |

Precisa de um revestimento durável e de alto desempenho para componentes complexos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso e aplicações de revestimento. Nossa experiência pode ajudá-lo a determinar se a CVD é a solução certa para os requisitos do seu projeto em termos de adesão, uniformidade e compatibilidade de materiais.

Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e alcançar seus objetivos de revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais métodos separam o grafeno CVD do seu substrato? Otimize o seu processo de transferência com técnicas avançadas

- Quais materiais são usados no revestimento CVD? Descubra Nitretos Duros, Compostos de Silício e Filmes de Diamante

- Qual o papel dos sistemas CVD em revestimentos de grande área para remediação ambiental? Amplie a inovação do seu laboratório hoje mesmo.

- O que é deposição de filme fino? Desvende a Engenharia de Superfície Avançada para Seus Materiais

- O que é considerado um filme fino? O Guia Essencial para Materiais em Nanoescala

- Quais são as vantagens da deposição em fase de vapor? Obtenha Filmes Finos Uniformes e de Alta Pureza

- Qual é a função da adição de CO2 traço no CVD MW-SWP? Controlar o Crescimento de Grafeno Planar e Suprimir Nanomuros

- Como a deposição física de vapor afeta o meio ambiente? Uma Alternativa Mais Limpa à Deposição Química de Vapor