Em termos simples, um molde de 3 placas é um design de molde de injeção que utiliza três seções principais de placa para criar duas aberturas separadas, ou linhas de partição. Esta ação de abertura dupla permite que o molde separe automaticamente a peça plástica do seu sistema de canal de alimentação durante o ciclo de ejeção, uma funcionalidade impossível num molde padrão de 2 placas.

O propósito central de um molde de 3 placas é obter flexibilidade de injeção (gating). A sua complexidade adicional é uma troca deliberada para permitir a injeção de precisão diretamente na superfície estética de uma peça, o que é frequentemente necessário para conseguir um enchimento equilibrado ou requisitos estéticos.

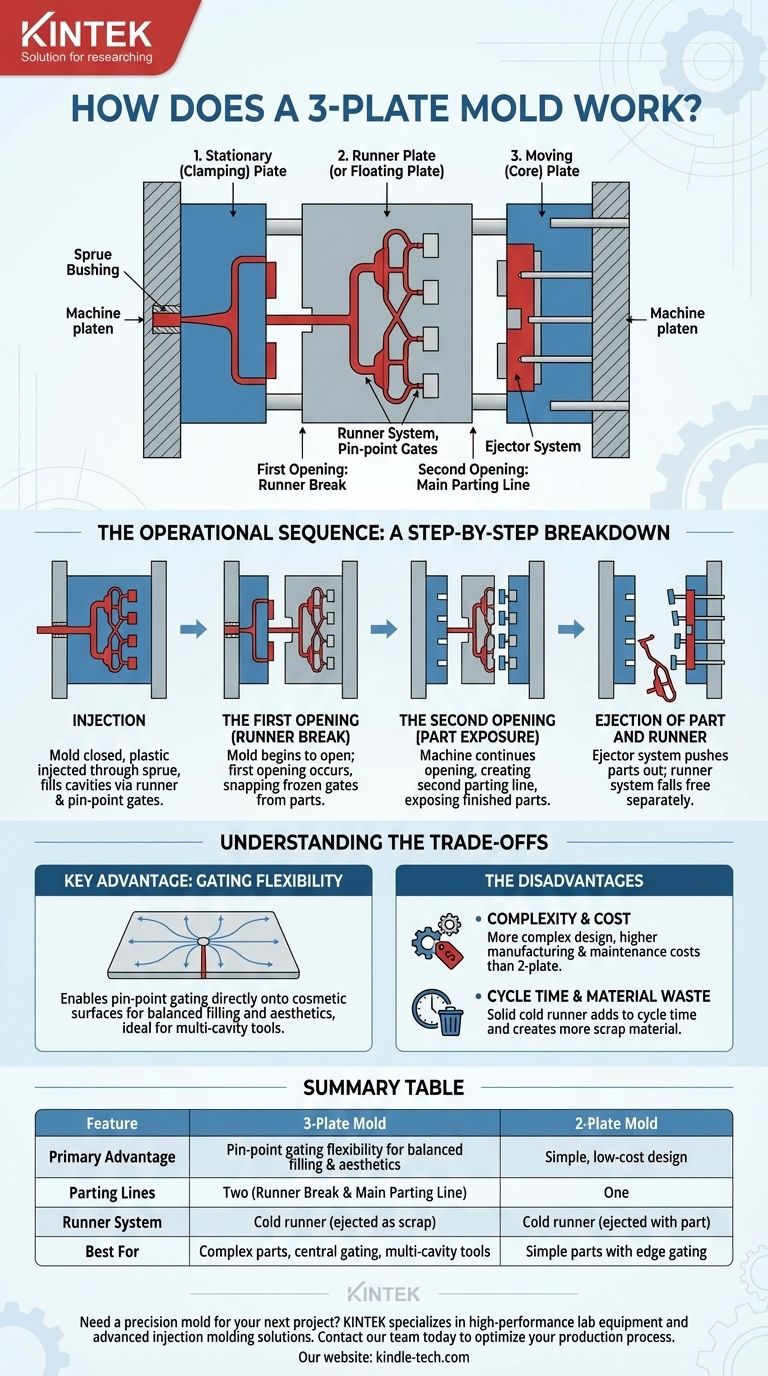

A Anatomia de um Molde de 3 Placas

Um molde padrão tem uma linha de partição onde se abre para libertar a peça. Um molde de 3 placas é mais complexo, introduzindo uma segunda linha de partição especificamente para gerir o canal de alimentação.

As Três Placas Principais

O nome vem dos seus três componentes principais, que trabalham em sequência:

- Placa Fixa (de Fechamento): Esta está fixada à placa fixa da máquina de moldagem por injeção e contém a bucha de entrada (sprue bushing) por onde o plástico entra primeiro no molde.

- Placa do Canal de Alimentação (ou Placa Flutuante): Esta placa intermédia não está ligada a nenhuma das placas e "flutua" entre as outras duas. Ela aloja o sistema de canal de alimentação que direciona o plástico para as cavidades.

- Placa Móvel (do Núcleo): Esta está ligada à placa móvel da máquina. Normalmente, ela contém a metade do núcleo da cavidade da peça e o sistema de ejeção.

As Duas Linhas de Partição

A genialidade do design reside na forma como estas placas criam duas aberturas distintas:

- A Quebra do Canal de Alimentação (Runner Break): Esta é a primeira abertura, que ocorre entre a placa fixa e a placa do canal de alimentação. A sua função é quebrar os pequenos pontos de injeção (pin-point gates) que ligam o canal de alimentação às peças.

- A Linha de Partição Principal: Esta é a segunda abertura, que ocorre entre a placa do canal de alimentação e a placa móvel. É aqui que as peças acabadas são expostas para ejeção.

A Sequência Operacional: Uma Análise Passo a Passo

Compreender como estas placas se movem numa sequência coordenada é fundamental para entender como o molde funciona.

Passo 1: Injeção

O molde é fechado, com as três placas mantidas juntas sob pressão de fechamento. O plástico derretido é injetado através da bucha de entrada, flui através do sistema de canal de alimentação na placa do canal de alimentação, passa pelos minúsculos pontos de injeção (pin-point gates) e preenche as cavidades das peças.

Passo 2: A Primeira Abertura (Quebra do Canal de Alimentação)

Após o plástico arrefecer e os pontos de injeção solidificarem, a máquina de moldagem começa a abrir. Um sistema de travas ou fechos mantém a placa do canal de alimentação e a placa móvel juntas inicialmente.

Isto faz com que a primeira abertura apareça entre a placa fixa e a placa do canal de alimentação. À medida que estas placas se separam, os pequenos pontos de injeção congelados são rompidos de forma limpa das peças.

Passo 3: A Segunda Abertura (Exposição da Peça)

Assim que a primeira abertura atinge uma distância definida, as travas são libertadas. A máquina continua a abrir, criando agora a segunda abertura — a linha de partição principal — entre a placa do canal de alimentação e a placa móvel.

Esta ação separa completamente o sistema de canal de alimentação (ainda na placa do canal de alimentação) das peças acabadas (que são transportadas na placa móvel).

Passo 4: Ejeção da Peça e do Canal de Alimentação

Com a linha de partição principal totalmente aberta, o sistema de ejeção no lado móvel é ativado, empurrando as peças acabadas para fora das suas cavidades.

Simultaneamente, o sistema de canal de alimentação é retirado da placa do canal de alimentação e ejetado separadamente. Como agora está isolado, pode simplesmente cair sem interferir com as peças ou exigir remoção robótica.

Compreender as Trocas (Trade-offs)

Um molde de 3 placas é uma ferramenta especializada. A sua escolha exige a compreensão dos seus benefícios e desvantagens em comparação com um molde padrão de 2 placas ou um sistema de canal quente (hot runner).

A Vantagem Chave: Flexibilidade de Injeção (Gating)

A principal razão para usar um molde de 3 placas é a sua capacidade de colocar um ponto de injeção em quase qualquer lugar de uma peça. Permite um ponto de injeção central (pin-point gate) numa peça plana, o que proporciona um fluxo de plástico equilibrado e é ideal para ferramentas de múltiplas cavidades que precisam de encher uniformemente. Isto é impossível com uma porta de aresta (edge gate) de um molde padrão de 2 placas.

A Desvantagem: Complexidade e Custo

A placa extra, os pinos de tração (puller bolts), as travas e os sistemas de posicionamento tornam um molde de 3 placas significativamente mais complexo e caro de projetar, fabricar e manter do que um molde de 2 placas.

A Desvantagem: Tempo de Ciclo e Desperdício de Material

O grande sistema de canal de alimentação é feito de plástico sólido (um canal frio - cold runner) que deve ser arrefecido e ejetado a cada ciclo. Isto aumenta o tempo total do ciclo e cria mais material de sucata em comparação com um sistema de canal quente, que mantém o canal de alimentação fundido.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tipo de molde correto é uma decisão crítica baseada no design da peça, volume de produção e metas de custo.

- Se o seu foco principal é o menor custo do molde e peças simples: Um molde padrão de 2 placas é quase sempre a solução mais económica e direta.

- Se o seu foco principal é a qualidade estética ou o enchimento equilibrado em ferramentas de múltiplas cavidades: Um molde de 3 placas é uma excelente escolha para permitir pontos de injeção onde são mais necessários.

- Se o seu foco principal é a produção de alto volume com desperdício mínimo e ciclos rápidos: Um molde de canal quente é frequentemente o investimento superior a longo prazo, pois elimina completamente a sucata do canal de alimentação.

Em última análise, escolher um molde de 3 placas é uma decisão de engenharia para priorizar a localização da injeção e a qualidade da peça em detrimento da simplicidade da ferramenta e da eficiência da matéria-prima.

Tabela de Resumo:

| Característica | Molde de 3 Placas | Molde de 2 Placas |

|---|---|---|

| Vantagem Principal | Flexibilidade de injeção para enchimento equilibrado e estética | Design simples e de baixo custo |

| Linhas de Partição | Duas (Quebra do Canal de Alimentação e Linha de Partição Principal) | Uma |

| Sistema de Canal de Alimentação | Canal frio (ejetado como sucata) | Canal frio (ejetado com a peça) |

| Melhor Para | Peças complexas que requerem injeção central, ferramentas de múltiplas cavidades | Peças simples com injeção de aresta |

Precisa de um molde de precisão para o seu próximo projeto? A KINTEK especializa-se em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções avançadas de moldagem por injeção. A nossa experiência garante que as suas ferramentas de laboratório são fabricadas com a mais alta qualidade e precisão. Contacte a nossa equipa hoje para discutir como podemos otimizar o seu processo de produção e fornecer resultados superiores para as suas necessidades laboratoriais.

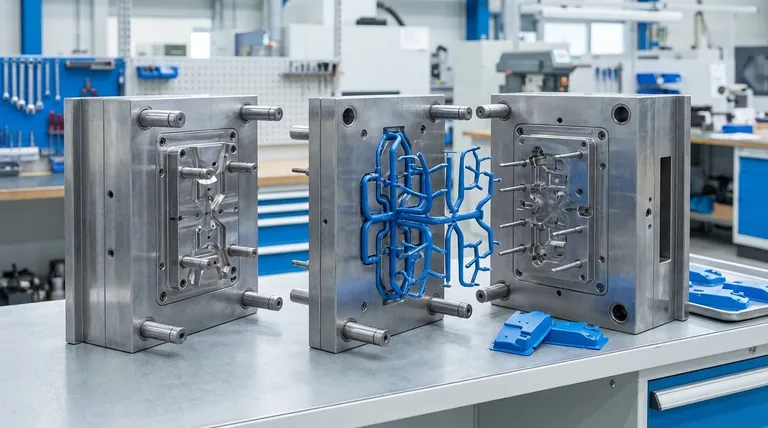

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensa de Bolas para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento