Para aquecer um cadinho sem que ele rache, a regra cardinal é evitar o choque térmico, aquecendo-o lenta e uniformemente. Este processo começa por pré-aquecer suavemente o cadinho vazio para eliminar qualquer umidade absorvida, que é a principal causa de falha. Somente após esta fase inicial de secagem você deve começar a aumentar gradualmente a temperatura até a temperatura final de trabalho, garantindo que todo o recipiente aqueça como uma única unidade.

A maior causa de falha de um cadinho é o choque térmico, que cria uma imensa tensão interna quando diferentes partes do cadinho se expandem em taxas diferentes. Um processo de aquecimento paciente e em várias etapas — primeiro para remover a umidade e depois para aumentar gradualmente a temperatura — é o único método confiável para prevenir rachaduras catastróficas.

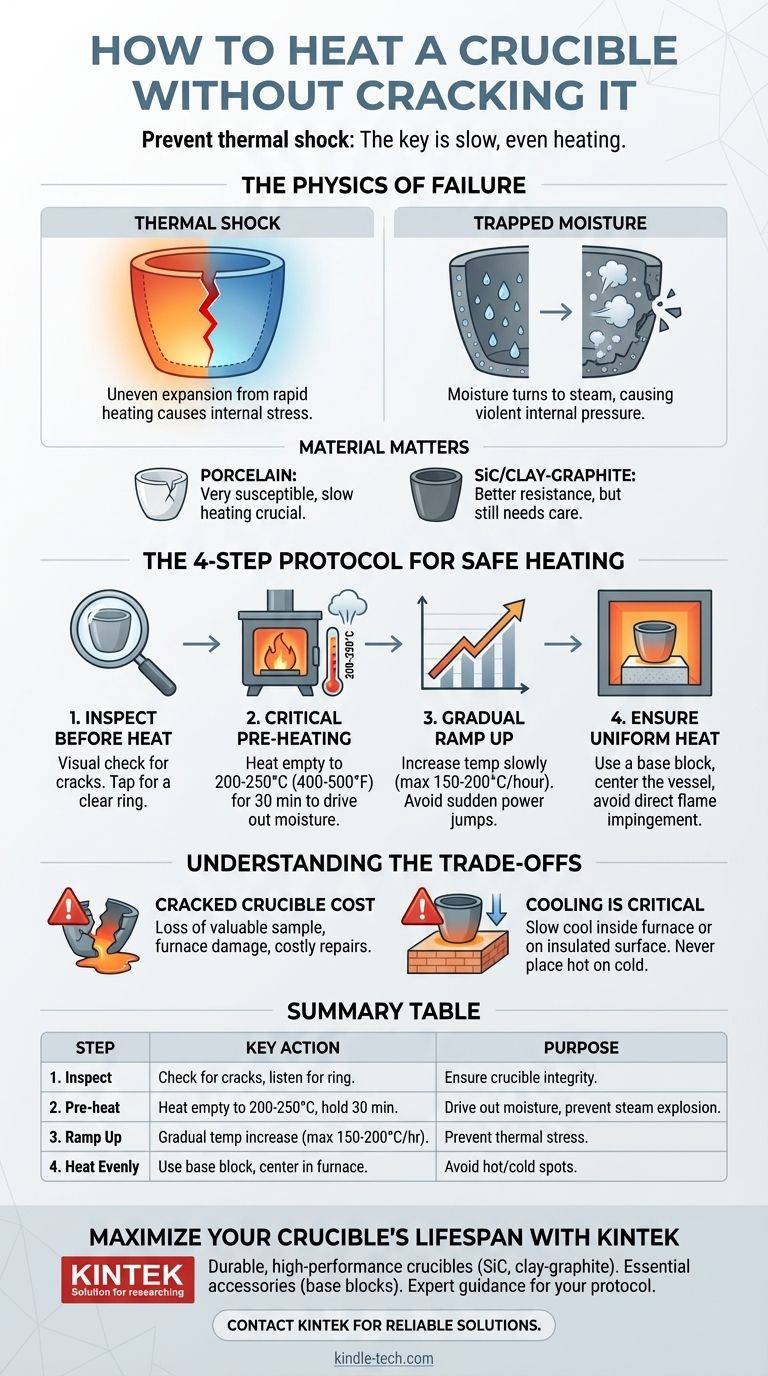

A Física da Falha: Por Que os Cadinhos Racham

Para dominar a técnica, você deve primeiro entender as forças em jogo. Um cadinho é um objeto rígido, mas em nível microscópico, ele se expande quando aquecido. A rachadura ocorre quando essa expansão não é controlada.

Compreendendo o Choque Térmico

O choque térmico ocorre quando uma parte do cadinho aquece muito mais rápido que outra. A seção quente se expande enquanto a seção mais fria não, criando uma imensa tensão interna. Quando essa tensão excede a integridade estrutural do material, forma-se uma rachadura.

Uma taxa de aquecimento rápida é a causa mais comum dessa diferença.

O Perigo Oculto: Umidade Presa

A maioria dos materiais de cadinho, especialmente argila-grafite e outras cerâmicas, são porosos. Eles absorvem naturalmente quantidades microscópicas de umidade do ar.

Quando aquecida rapidamente, essa água aprisionada se transforma em vapor e se expande violentamente dentro da estrutura porosa do cadinho. Essa expansão age como uma pequena explosão, fazendo com que pedaços do material se lasquem (esfoliação) ou levando a uma fratura completa.

O Papel da Composição do Material

Diferentes materiais lidam com o estresse térmico de maneiras distintas. Um material denso e de baixa porosidade, como a porcelana, é muito suscetível ao choque térmico e requer uma taxa de aquecimento extremamente lenta.

Materiais como carbeto de silício e argila-grafite são projetados com condutividade térmica e resistência ao choque superiores, permitindo taxas de aquecimento mais rápidas — mas não são imunes. Os princípios de aquecimento lento e uniforme ainda se aplicam.

O Protocolo de 4 Etapas para um Aquecimento Seguro

Siga este procedimento todas as vezes, especialmente com um cadinho novo ou que esteve armazenado. Esta disciplina é a diferença entre sucesso consistente e falha repetida.

Etapa 1: Inspecione Antes de Aquecer

Antes de colocá-lo no forno, faça uma rápida verificação visual e auditiva. Procure por quaisquer rachaduras finas, como um fio de cabelo. Bata suavemente no cadinho com os nós dos dedos; um recipiente são produzirá um som claro, enquanto um rachado pode emitir um baque surdo.

Etapa 2: A Fase Crítica de Pré-aquecimento

Esta etapa é projetada para eliminar toda a umidade absorvida. Coloque o cadinho vazio em seu forno ou estufa.

Aqueça-o lentamente até uma temperatura um pouco acima do ponto de ebulição da água, tipicamente 200-250°C (400-500°F). Mantenha-o nessa temperatura por pelo menos 30 minutos para garantir que toda a umidade tenha evaporado.

Etapa 3: O Aumento Gradual Até a Temperatura Alvo

Após a conclusão do pré-aquecimento, você pode começar a aumentar a temperatura até sua temperatura de trabalho. Não vá diretamente para a potência máxima.

A chave é uma taxa de aquecimento linear e controlada. Um ponto de partida conservador e seguro para a maioria dos cadinhos de argila-grafite ou cerâmica é uma taxa de aumento de não mais que 150-200°C (300-400°F) por hora. Para cadinhos de porcelana sensíveis, essa taxa deve ser ainda mais lenta.

Etapa 4: Garanta uma Exposição Uniforme ao Calor

O aquecimento desigual é uma causa direta de choque térmico. Coloque o cadinho no centro do forno, sem tocar nas paredes.

Crucialmente, use um bloco de base ou "plinto" feito de um material refratário semelhante para elevar o cadinho do piso frio do forno. Isso evita que a parte inferior fique para trás na temperatura e garante que o calor possa circular ao redor de todo o recipiente. Em um forno a gás, certifique-se de que a chama não atinja diretamente um único ponto.

Compreendendo as Compensações

Pode ser tentador acelerar o processo, mas isso é uma falsa economia. Entender as consequências reforça a importância de uma abordagem paciente.

O Custo Real de um Cadinho Rachado

Um cadinho rachado significa mais do que apenas o custo de substituição do próprio recipiente. Muitas vezes, resulta na perda total do seu material ou amostra fundida, que pode ser muito mais valiosa.

Além disso, uma falha pode derramar conteúdo fundido dentro do seu forno, levando a danos significativos e reparos caros e demorados.

Quando o Resfriamento é Igualmente Importante

O choque térmico também ocorre durante o resfriamento. Nunca remova um cadinho em brasa e o coloque sobre uma superfície fria de metal ou concreto.

A melhor prática é permitir que o cadinho esfrie o mais lentamente possível dentro do forno. Se for necessário removê-lo, coloque-o sobre um tijolo refratário dedicado ou uma superfície isolada para gerenciar a taxa de resfriamento.

Fazendo a Escolha Certa para o Seu Processo

Sua estratégia de aquecimento deve ser deliberada e adaptada à sua situação específica.

- Se seu foco principal for segurança e confiabilidade: Sempre realize o protocolo completo de pré-aquecimento e aumento lento, especialmente com cadinhos novos ou usados com pouca frequência.

- Se você estiver trabalhando com materiais delicados como porcelana: Suas taxas de aumento e resfriamento devem ser excepcionalmente lentas e meticulosamente controladas.

- Se você estiver usando carbeto de silício robusto em um ambiente de produção: Você pode estabelecer uma taxa de aumento mais rápida após testes iniciais, mas os princípios de pré-aquecimento e evitar o contato direto da chama permanecem críticos.

- Se o seu cadinho rachar apesar dessas etapas: Reavalie a taxa máxima de aumento para o seu material de cadinho específico ou inspecione em busca de defeitos de fabricação não visíveis antes do uso.

Ao tratar o processo de aquecimento com paciência e deliberação, você transforma seu cadinho de um consumível frágil em uma ferramenta confiável e duradoura.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Inspecionar | Verificar rachaduras; ouvir um som claro. | Garantir a integridade do cadinho antes do aquecimento. |

| 2. Pré-aquecer | Aquecer vazio a 200-250°C (400-500°F); manter por 30 min. | Eliminar toda a umidade absorvida para prevenir explosão de vapor. |

| 3. Aumentar | Aumentar a temperatura gradualmente (máx. 150-200°C/hora). | Prevenir estresse térmico devido à expansão desigual. |

| 4. Aquecer Uniformemente | Usar bloco de base refratário; centralizar no forno. | Garantir exposição uniforme ao calor para evitar pontos quentes/frios. |

Maximize a Vida Útil do Seu Cadinho e Proteja Suas Amostras Valiosas

Cadinhos rachados levam à perda de amostras, contaminação de fornos e tempo de inatividade caro. Ao fazer parceria com a KINTEK, você ganha mais do que apenas equipamentos de laboratório premium; você ganha um compromisso com a eficiência e o sucesso do seu laboratório.

Nós fornecemos as ferramentas confiáveis e o suporte especializado de que você precisa para prevenir falhas:

- Cadinhos Duráveis e de Alto Desempenho: Escolha entre materiais como carbeto de silício robusto e argila-grafite, projetados para resistência superior ao choque térmico.

- Acessórios Essenciais: Garanta um aquecimento uniforme com nossos blocos de base e plintos refratários.

- Orientação Especializada: Nossos especialistas podem ajudá-lo a estabelecer o protocolo de aquecimento perfeito para sua aplicação específica e material de cadinho.

Pronto para obter resultados consistentes e confiáveis? Não deixe que o choque térmico comprometa seu trabalho. Entre em contato com a KINTEK hoje mesmo para encontrar a solução de cadinho certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

As pessoas também perguntam

- Qual é o propósito de usar um cadinho de alumina com tampa para a síntese de g-C3N4? Otimize a Produção de Seus Nanofolhas

- Por que os cadinhos de cerâmica com alta estabilidade química são essenciais para o processo de impregnação de carbonato fundido usado na fabricação de membranas?

- Por que os cadinhos ou cestos de alumina são essenciais para estudos da reação de Boudouard? Garanta dados puros e inércia química

- Qual é a faixa de temperatura dos cadinhos de alumina? Fatores Chave para Uso Seguro em Altas Temperaturas

- Como o uso de cadinhos de cerâmica resistentes à corrosão garante a pureza química dos materiais? | KINTEK