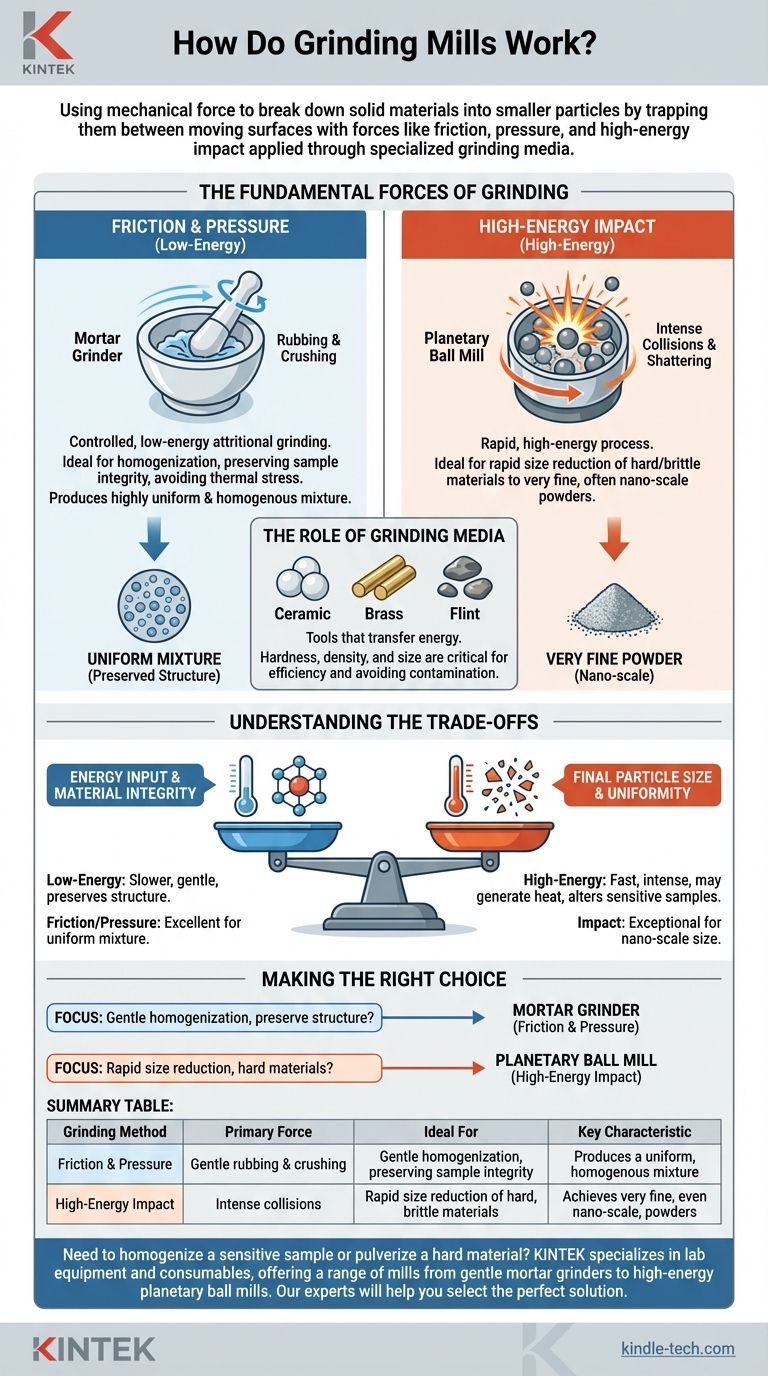

Em sua essência, os moinhos de moagem funcionam usando força mecânica para decompor materiais sólidos em partículas menores. Isso é conseguido ao prender o material entre superfícies móveis, onde forças como atrito, pressão e impacto de alta energia são aplicadas por meio de meios de moagem especializados, como bolas de cerâmica, hastes de latão ou seixos de sílex.

O tipo específico de força que um moinho aplica — seja atrito e pressão suaves ou impacto de alta energia — é o fator mais crítico, determinando sua adequação para diferentes materiais e as características finais do pó moído.

As Forças Fundamentais da Moagem

Para entender como diferentes moinhos operam, você deve primeiro entender as forças primárias que eles utilizam para alcançar a redução do tamanho das partículas.

Atrito e Pressão

Este método depende da ação de fricção e esmagamento entre duas superfícies. É um processo controlado e de baixa energia, frequentemente referido como moagem por atrito.

O exemplo clássico é um almofariz e pilão. O pilão aplica pressão constante contra o material e as paredes do almofariz, enquanto o movimento de rotação gera atrito. Essa combinação cisalha e esmaga suavemente as partículas.

Esta abordagem é ideal para aplicações onde manter a integridade da amostra é fundamental, pois evita o estresse térmico que pode ser gerado por métodos mais agressivos.

Impacto de Alta Energia

Este método usa colisões intensas e repetidas para estilhaçar o material. É um processo de alta energia projetado para redução rápida e significativa de tamanho.

Os moinhos de bolas planetários são um excelente exemplo desse princípio. Bolas de moagem e o material da amostra são colocados dentro de um recipiente giratório. A rotação de alta velocidade faz com que as bolas colidam com força extrema, pulverizando o material por meio de impacto de alta energia.

Esta ação poderosa é altamente eficaz para decompor materiais muito duros ou quebradiços em pós extremamente finos.

O Papel dos Meios de Moagem

Os meios de moagem são as ferramentas que transferem energia do moinho para o material. Estes podem ser bolas, hastes ou outras formas feitas de materiais como cerâmica, sílex, latão ou chumbo.

A escolha do meio é crítica. Sua dureza, densidade e tamanho influenciam diretamente a eficiência do processo de moagem e podem prevenir a contaminação do produto final.

Entendendo as Compensações

Escolher o método de moagem correto envolve equilibrar velocidade, entrada de energia e o resultado desejado. Não existe uma única melhor abordagem; cada uma tem vantagens e desvantagens distintas.

Entrada de Energia vs. Integridade do Material

Moinhos de impacto de alta energia são extremamente rápidos e eficazes, mas a força intensa pode gerar calor significativo. Isso pode alterar ou destruir amostras orgânicas e inorgânicas sensíveis.

Em contraste, moinhos de atrito e pressão de baixa energia são muito mais lentos. No entanto, sua ação suave é ideal para misturar e homogeneizar amostras sem causar danos térmicos, preservando a estrutura original do material.

Tamanho Final da Partícula vs. Uniformidade

A moagem por impacto é excepcionalmente boa em reduzir materiais a tamanhos de partículas muito finos, muitas vezes em escala nanométrica.

A moagem por atrito e pressão se destaca na produção de uma mistura altamente uniforme e homogênea. A ação suave e consistente garante que todas as partes da amostra sejam processadas igualmente, o que é crucial para a preparação e análise de amostras.

Fazendo a Escolha Certa para Sua Aplicação

O moinho de moagem ideal é aquele cuja ação mecânica é mais adequada ao seu material e ao seu objetivo.

- Se seu foco principal for homogeneização suave e preservação da estrutura química de uma amostra: Um moinho de baixa velocidade baseado em atrito, como um almofariz e pilão, é a escolha correta.

- Se seu foco principal for a redução rápida de tamanho de materiais duros para um pó muito fino: Um sistema de alto impacto e alta energia, como um moinho de bolas planetário, é necessário para a tarefa.

Em última análise, o processamento eficaz de materiais depende da correspondência do princípio mecânico de moagem com as propriedades do seu material e os requisitos do seu produto final.

Tabela de Resumo:

| Método de Moagem | Força Principal | Ideal Para | Característica Principal |

|---|---|---|---|

| Atrito e Pressão | Esfregar e esmagar suavemente | Homogeneização suave, preservação da integridade da amostra | Produz uma mistura uniforme e homogênea |

| Impacto de Alta Energia | Colisões intensas | Redução rápida de tamanho de materiais duros e quebradiços | Atinge pós muito finos, até mesmo em escala nanométrica |

Precisa homogeneizar uma amostra sensível ou pulverizar um material duro?

O moinho de moagem certo é fundamental para seus resultados. A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo uma gama de moinhos, desde almofarizes e pilões suaves até moinhos de bolas planetários de alta energia. Nossos especialistas ajudarão você a selecionar a solução perfeita para garantir um processamento eficiente e preservar a integridade da sua amostra.

Entre em contato com a KINTEK hoje para otimizar seu processo de moagem!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.