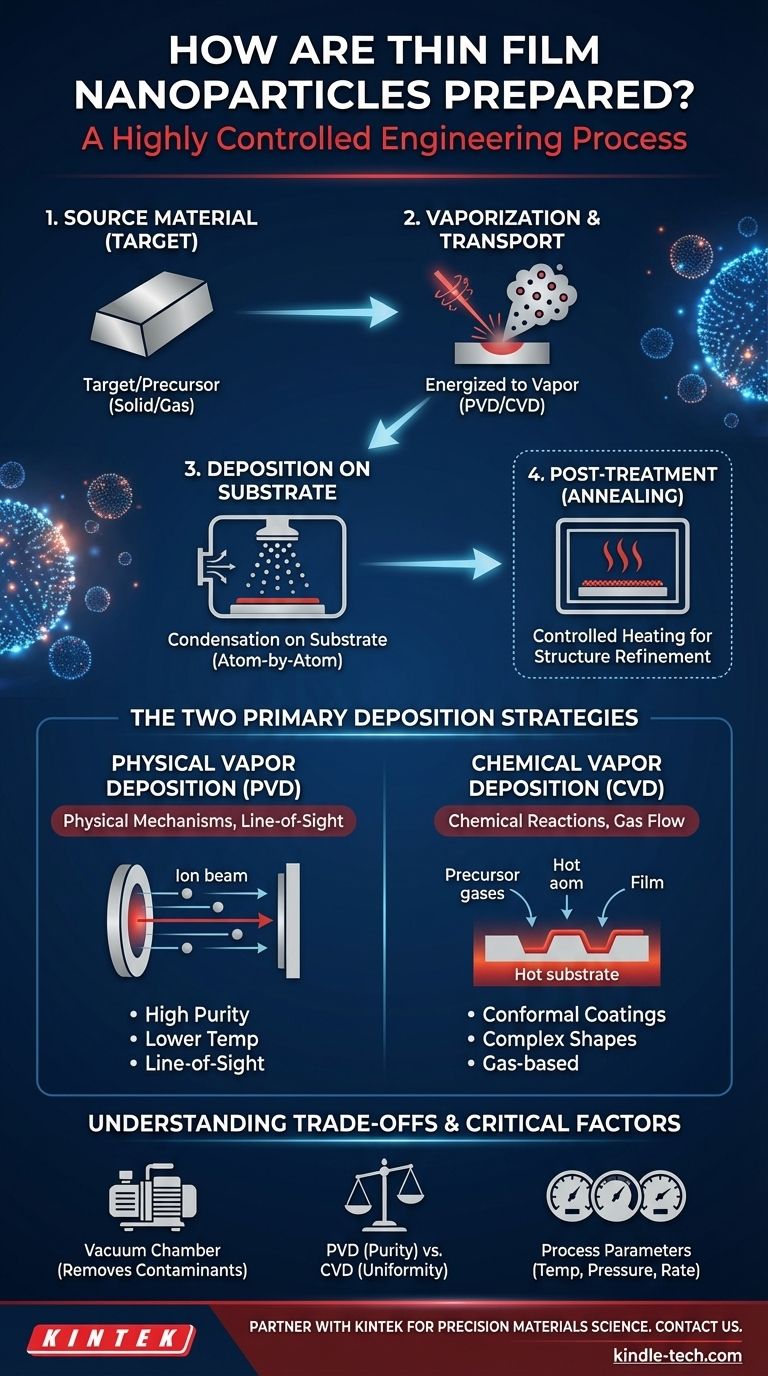

Em sua essência, a preparação de nanopartículas de filme fino é um processo de três estágios altamente controlado. Começa com um material fonte, conhecido como alvo (target), que é energizado dentro de uma câmara de vácuo até vaporizar. Esse vapor é então transportado e permitido condensar em uma superfície, chamada substrato, formando uma camada ultrafina. Finalmente, este filme recém-formado pode passar por um processo de tratamento térmico, ou recozimento (annealing), para refinar sua estrutura e propriedades finais.

A criação de filmes finos de nanopartículas não é simplesmente um processo de revestimento; é uma tarefa de engenharia precisamente controlada. O objetivo é manipular o material em estado gasoso ou de plasma para construir um filme sólido com propriedades nanométricas específicas, um processo fundamentalmente dividido em métodos físicos e químicos.

As Etapas Fundamentais da Deposição de Filmes Finos

Todo método de preparação de filme fino, independentemente de sua tecnologia específica, segue uma sequência lógica de eventos. Entender este fluxo de trabalho universal é o primeiro passo para dominar a técnica.

Etapa 1: Seleção do Material Fonte (O "Alvo")

O processo começa com o material bruto que você pretende depositar. Este é chamado de alvo (target) ou precursor.

A forma deste material fonte depende inteiramente da técnica de deposição escolhida. Pode ser um bloco sólido de metal de alta pureza, um disco cerâmico ou um gás precursor especializado.

Etapa 2: Energização e Transporte do Material

Esta é a etapa mais crítica e onde as diferentes técnicas divergem significativamente. O objetivo é converter o material fonte em um vapor que possa viajar até o substrato.

Isso é alcançado adicionando energia. Os métodos podem incluir aquecer o material até que ele evapore, bombardeá-lo com íons para desalojar fisicamente átomos (pulverização catódica ou sputtering) ou introduzir gases precursores que reagirão quimicamente mais tarde.

Etapa 3: Deposição no Substrato

Dentro da câmara de vácuo, o material vaporizado viaja até atingir o substrato, que é o objeto ou superfície que está sendo revestido.

Ao atingir a superfície mais fria do substrato, os átomos ou moléculas perdem energia e condensam, formando uma camada sólida. Este filme se acumula átomo por átomo, criando uma nanoestrutura rigidamente controlada.

Etapa 4: Tratamento Pós-Deposição (Recozimento)

Em muitos casos, o filme tal como depositado não está em seu estado final e ótimo.

O recozimento (annealing), um processo de tratamento térmico cuidadosamente controlado, é frequentemente usado para melhorar a cristalinidade do filme, reduzir tensões internas e aprimorar suas propriedades eletrônicas ou ópticas.

As Duas Principais Estratégias de Deposição

Embora as etapas sejam semelhantes, os métodos para executá-las se enquadram em duas grandes famílias: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

O PVD usa mecanismos puramente físicos para gerar o vapor do material. Pense nisso como um processo microscópico de jateamento de areia.

Uma fonte de energia (como um feixe de íons) atinge o alvo sólido, desalojando fisicamente átomos ou moléculas que então viajam em linha reta para revestir o substrato. Este é um processo de linha de visão.

Deposição Química de Vapor (CVD)

O CVD usa reações químicas para formar o filme. Gases precursores são introduzidos na câmara de vácuo.

Esses gases reagem na superfície quente do substrato, deixando para trás o material sólido desejado como subproduto e formando um filme. Como depende do fluxo de gás, o CVD pode revestir eficazmente superfícies complexas e não planas.

Entendendo as Compensações (Trade-offs)

A escolha do método certo requer a compreensão das limitações e requisitos inerentes do ambiente de deposição.

O Papel Crítico do Vácuo

Quase toda deposição de filme fino é realizada em uma câmara de vácuo. Isso é inegociável para filmes de alta qualidade.

O vácuo remove ar e outros contaminantes que poderiam reagir com o material vaporizado, introduzindo impurezas no filme e comprometendo suas propriedades.

Considerações PVD vs. CVD

O PVD é frequentemente escolhido por sua capacidade de depositar materiais de altíssima pureza, incluindo metais e cerâmicas, em temperaturas mais baixas do que muitos processos CVD.

O CVD se destaca na criação de revestimentos conformes e uniformes sobre geometrias 3D intrincadas, algo que é difícil para as técnicas PVD de linha de visão.

Os Parâmetros do Processo São Chave

As propriedades finais do filme de nanopartículas não são determinadas apenas pelo material. Elas são um resultado direto de parâmetros de processo como pressão, temperatura e taxa de deposição. O controle preciso dessas variáveis é essencial para alcançar o resultado desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a estratégia de deposição ideal. Use seu objetivo final para guiar sua decisão.

- Se seu foco principal são filmes metálicos ou ópticos de alta pureza: Métodos PVD como pulverização catódica ou evaporação térmica fornecem controle excepcional sobre a composição e pureza do filme.

- Se seu foco principal é o revestimento uniforme em formas complexas: O CVD é geralmente mais eficaz devido ao seu mecanismo de deposição baseado em gás e fora da linha de visão.

- Se seu foco principal é uma estrutura cristalina específica: O recozimento pós-deposição é uma etapa de processo crítica e independente que você deve planejar e otimizar.

Compreender esses princípios fundamentais permite que você selecione e controle o processo de deposição para projetar filmes finos com propriedades de nanopartículas precisamente ajustadas.

Tabela Resumo:

| Estágio Chave | Objetivo Principal | Métodos Comuns |

|---|---|---|

| 1. Preparação da Fonte | Fornecer material de alta pureza | Alvo sólido (PVD), Gás precursor (CVD) |

| 2. Vaporização e Transporte | Energizar o material em um vapor | Pulverização catódica, Evaporação (PVD), Reação de gás (CVD) |

| 3. Deposição | Condensar o vapor no substrato | Condensação em linha de visão (PVD), Reação de superfície (CVD) |

| 4. Pós-Tratamento (Recozimento) | Melhorar a estrutura e as propriedades do filme | Tratamento térmico controlado |

Pronto para Projetar Sua Próxima Geração de Materiais?

A precisão é fundamental na deposição de filmes finos. A qualidade do seu filme depende diretamente da confiabilidade de seus equipamentos e consumíveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta pureza — desde alvos de pulverização catódica e precursores de CVD até componentes de vácuo e fornos de recozimento — atendendo às necessidades exigentes dos laboratórios de ciência de materiais e P&D.

Deixe-nos ajudá-lo a alcançar o controle preciso exigido para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar sua inovação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD