Em sua essência, a formação de pellets de biomassa é um processo de compactação extrema. Materiais orgânicos brutos, como lascas de madeira ou serragem, são forçados sob imensa pressão e calor através de um molde de aço, conhecido como matriz. Este processo aquece a lignina natural dentro da biomassa, que atua como uma cola, unindo as partículas comprimidas em um pellet denso e uniforme à medida que esfria.

A qualidade de um pellet de biomassa não é determinada por uma única ação, mas por um processo de engenharia preciso e multifásico. Compreender cada etapa — desde a secagem da matéria-prima até o resfriamento do produto final — é essencial para qualquer pessoa que busca produzir, comprar ou utilizar energia de biomassa de forma eficaz.

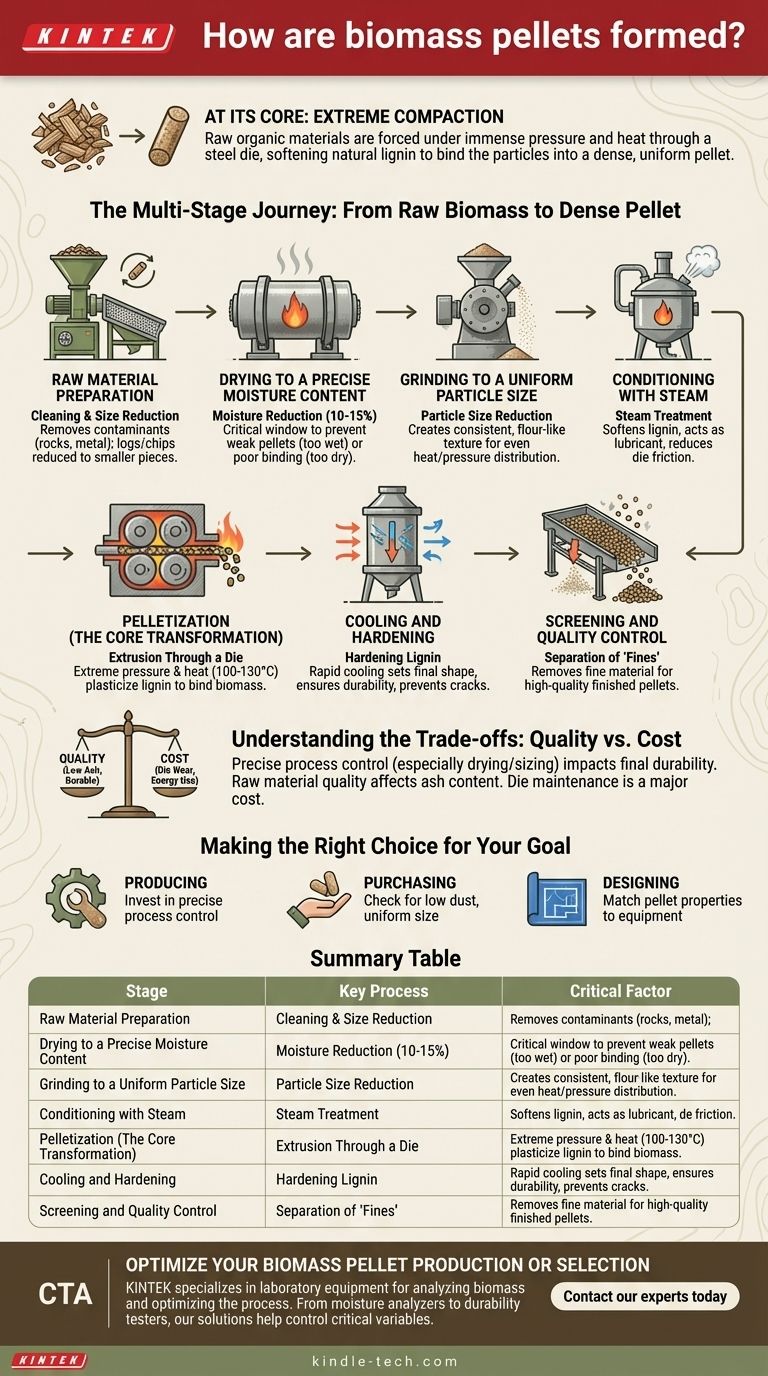

A Jornada Multifásica: Da Biomassa Bruta ao Pellet Denso

Criar um pellet de alta qualidade e densidade energética é uma jornada de transformação. Cada etapa é cuidadosamente controlada para garantir que o produto final tenha as características desejadas de durabilidade, baixa umidade e alto teor energético.

Etapa 1: Preparação da Matéria-Prima

O processo começa com a matéria-prima, que pode variar de serragem e aparas de madeira a resíduos agrícolas. Esta matéria-prima é primeiramente limpa para remover contaminantes como pedras ou metal, que poderiam danificar a maquinaria.

Se o material de origem for grande, como toras ou lascas de madeira, ele é alimentado em um picador ou moinho de martelos para reduzir seu tamanho. O objetivo é criar peças menores e mais manejáveis para as próximas etapas.

Etapa 2: Secagem para um Teor de Umidade Preciso

Esta é uma das etapas mais críticas. A biomassa bruta geralmente tem um teor de umidade de 40-60%. Para uma peletização eficaz, isso deve ser reduzido para uma janela estreita de 10-15%.

Se o material estiver muito úmido, o vapor ficará preso na matriz, criando pellets fracos ou quebradiços. Se estiver muito seco, não há umidade suficiente para ajudar a amolecer a lignina, resultando em pouca ligação e atrito excessivo. Secadores rotativos industriais grandes são tipicamente usados para este fim.

Etapa 3: Moagem para um Tamanho de Partícula Uniforme

Após a secagem, o material é passado por um moinho de martelos uma segunda vez. Esta etapa de moagem fina reduz as partículas a uma textura consistente, semelhante a farinha.

Esta uniformidade é crucial. Um tamanho de partícula consistente garante que o calor e a pressão sejam distribuídos uniformemente dentro da matriz, levando a um pellet mais denso e durável. Também maximiza a área de superfície para a lignina se ligar eficazmente.

Etapa 4: Condicionamento com Vapor

Antes de entrar no moinho de pellets, o material moído é "condicionado". Ele é misturado com vapor seco em um condicionador ou misturador.

Esta etapa pode parecer contraintuitiva após a secagem intensiva, mas serve a dois propósitos principais. O vapor eleva ligeiramente a temperatura e o teor de umidade, o que amolece a lignina e torna o material mais maleável. Isso atua como um lubrificante, reduzindo o atrito e o desgaste na matriz e nos rolos do moinho de pellets.

Etapa 5: Peletização (A Transformação Central)

É aqui que o pellet é formado. A matéria-prima condicionada é alimentada no moinho de pellets. Dentro, rolos pressionam o material com força extrema, empurrando-o através dos orifícios de uma matriz de aço circular e espessa.

A combinação de intensa pressão e atrito gera temperaturas de 100-130°C (212-266°F). Este calor plastifica a lignina, transformando-a em um adesivo natural que une as partículas de biomassa à medida que são extrudadas através dos orifícios da matriz.

Etapa 6: Resfriamento e Endurecimento

Os pellets saem da matriz extremamente quentes (cerca de 70-90°C) e relativamente macios. Eles são imediatamente transportados para um resfriador de contrafluxo.

O processo de resfriamento é essencial para endurecer a lignina, que define a forma final do pellet e lhe confere a durabilidade mecânica necessária para transporte e armazenamento. O resfriamento rápido evita rachaduras e garante um produto final estável.

Etapa 7: Peneiramento e Controle de Qualidade

A etapa final é peneirar os pellets resfriados. Este processo separa os pellets acabados de qualquer material fino ou poeira, conhecido como "finos".

A produção de alta qualidade visa minimizar os finos. Os pellets acabados e peneirados estão então prontos para armazenamento em silos ou embalagem em sacos para distribuição.

Compreendendo as Compensações: Qualidade vs. Custo

O processo de peletização é um equilíbrio entre precisão e eficiência. Desvios em qualquer etapa podem impactar significativamente o produto final, levando a armadilhas comuns.

O Papel Crítico da Qualidade da Matéria-Prima

O princípio "lixo que entra, lixo que sai" aplica-se diretamente à produção de pellets. Usar biomassa com alto teor de casca, sujeira ou outros contaminantes resultará em pellets com alto teor de cinzas. Pellets com alto teor de cinzas queimam menos eficientemente e podem causar problemas de manutenção em caldeiras e fogões.

Teor de Umidade: A Janela Estreita de Sucesso

Atingir o teor de umidade correto é um desafio operacional constante. A secagem excessiva desperdiça energia e cria pellets quebradiços, enquanto a secagem insuficiente leva a bloqueios na matriz e produtos de baixa durabilidade. O monitoramento consistente é fundamental.

Desgaste da Matriz e Custos de Manutenção

A pressão e o atrito extremos inerentes à peletização causam um desgaste significativo na matriz e nos rolos do moinho de pellets. Este é um custo operacional primário. A escolha da matéria-prima e o condicionamento adequado são críticos para minimizar esse desgaste e prolongar a vida útil da maquinaria.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo de formação capacita você a avaliar a qualidade dos pellets e otimizar seu uso.

- Se o seu foco principal é produzir pellets de alta qualidade: Invista em controle de processo preciso, especialmente para secagem e tamanho de partícula, pois estes têm o maior impacto na durabilidade final do pellet.

- Se o seu foco principal é comprar pellets para uma caldeira ou fogão: Examine os pellets quanto ao baixo teor de poeira (finos) e tamanho uniforme; estes são indicadores de um processo de fabricação bem controlado e preveem melhor desempenho.

- Se o seu foco principal é projetar um sistema de energia de biomassa: Reconheça que as propriedades do pellet, como teor de cinzas e durabilidade, são resultados diretos do processo de produção e devem ser compatíveis com as especificações do seu equipamento.

Ao reconhecer que um pellet de biomassa é um produto engenheirado, você pode prever melhor seu desempenho e garantir o sucesso de seus objetivos energéticos.

Tabela Resumo:

| Etapa | Processo Chave | Fator Crítico |

|---|---|---|

| 1. Preparação | Limpeza e Redução de Tamanho | Remoção de contaminantes |

| 2. Secagem | Redução de Umidade | Atingir 10-15% de teor de umidade |

| 3. Moagem | Redução do Tamanho da Partícula | Criação de uma textura uniforme, semelhante a farinha |

| 4. Condicionamento | Tratamento com Vapor | Amolecimento da lignina para ligação |

| 5. Peletização | Extrusão Através de uma Matriz | Alta pressão (100-130°C) |

| 6. Resfriamento | Endurecimento | Resfriamento rápido para durabilidade |

| 7. Peneiramento | Controle de Qualidade | Separação de finos dos pellets acabados |

Otimize Sua Produção ou Seleção de Pellets de Biomassa

Compreender a engenharia precisa por trás da formação de pellets é fundamental para alcançar alta eficiência e baixos custos operacionais. Seja você produzindo pellets ou especificando-os para um sistema de caldeira, o equipamento e os consumíveis certos são críticos para o sucesso.

A KINTEK é especializada em equipamentos de laboratório e consumíveis para análise de biomassa e otimização do processo de peletização. De analisadores de umidade a testadores de durabilidade, nossas soluções ajudam você a controlar as variáveis críticas que definem a qualidade do pellet.

Pronto para alcançar qualidade e desempenho superiores dos pellets? Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar seus objetivos de laboratório e produção.

Guia Visual

Produtos relacionados

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- Qual é o propósito de aplicar alta pressão na preparação de cátodos secos? Alcançar a Densidade Máxima de Baterias de Estado Sólido

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- Qual é a função de uma prensa hidráulica térmica de laboratório na montagem de células fotoquímicas de estado sólido?

- Qual o papel de uma prensa hidráulica de laboratório na fabricação de baterias de estado sólido? Aprimorando a Condutividade Iônica

- Qual é o propósito de usar uma prensa hidráulica de laboratório para nanocompósitos? Garanta a Caracterização Precisa de Materiais