Sim, o dióxido de silício (SiO2) é rotineiramente depositado usando sputtering, uma técnica padrão de deposição física de vapor (PVD). O processo pode ser realizado por dois métodos principais: sputtering direto de um alvo de dióxido de silício usando energia de radiofrequência (RF) ou sputtering reativo de um alvo de silício puro em um ambiente rico em oxigênio.

A questão não é se você pode fazer sputtering de SiO2, mas qual método é apropriado para seus objetivos. A escolha entre sputtering direto de RF e sputtering reativo envolve uma troca crítica entre qualidade do filme, simplicidade do processo e velocidade de deposição.

Os Dois Métodos Principais de Sputtering para SiO2

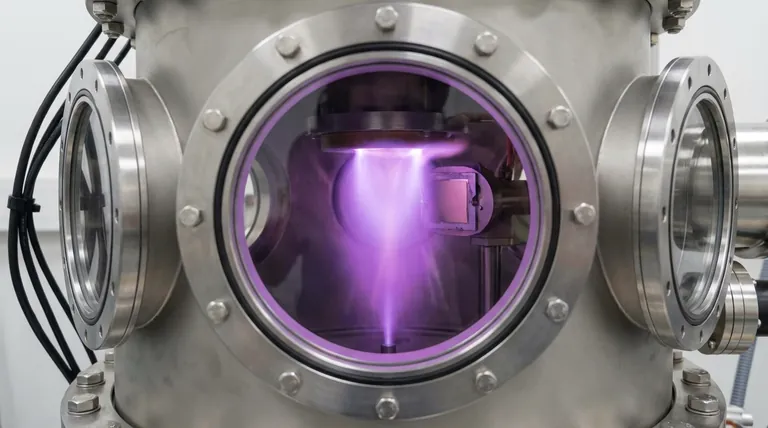

Sputtering é um processo no qual átomos são ejetados de um material alvo sólido após ser bombardeado por íons energéticos de um plasma. Para SiO2, a implementação depende da natureza desse alvo.

Sputtering de RF: A Abordagem Direta

Este método usa um alvo feito de dióxido de silício puro (quartzo). Como o SiO2 é um excelente isolante elétrico, uma fonte de alimentação de corrente contínua (DC) padrão não pode ser usada.

A aplicação de uma tensão DC negativa faria com que íons positivos (como Argônio) bombardeassem o alvo, mas a superfície isolante acumularia rapidamente uma carga positiva, repelindo mais íons e interrompendo o processo.

O sputtering por Radiofrequência (RF) resolve isso alternando a tensão em alta frequência. Durante o ciclo negativo, os íons fazem sputtering do alvo, e durante o ciclo positivo, os elétrons são atraídos para a superfície para neutralizar o acúmulo de carga, permitindo que o processo continue indefinidamente.

Este método é conhecido por produzir filmes de SiO2 de alta qualidade, densos e estequiométricos com excelentes propriedades isolantes.

Sputtering Reativo: A Abordagem Indireta

O sputtering reativo usa um alvo feito de silício puro, condutor (ou semicondutor). Como o alvo é condutor, uma fonte de alimentação DC ou DC pulsado mais simples e frequentemente mais rápida pode ser usada.

Neste processo, os átomos de silício são ejetados do alvo para uma câmara de vácuo contendo uma mistura de um gás inerte (como Argônio) e um gás reativo (Oxigênio).

Os átomos de silício ejetados reagem com o oxigênio — seja em trânsito ou na superfície do substrato — para formar um filme de dióxido de silício. Esta técnica pode atingir taxas de deposição significativamente mais altas do que o sputtering de RF.

Compreendendo as Trocas (Trade-offs)

A escolha do método de sputtering correto exige que você equilibre vários fatores concorrentes. Os requisitos da sua aplicação ditarão quais trocas são aceitáveis.

Qualidade do Filme e Estequiometria

O sputtering de RF geralmente oferece um controle mais direto sobre a qualidade do filme. Como você está fazendo sputtering do material desejado diretamente, alcançar a proporção atômica correta de Si:O (estequiometria) é relativamente simples, resultando em filmes isolantes altamente confiáveis.

O sputtering reativo é mais complexo. Você deve equilibrar precisamente a taxa de sputtering do silício com o fluxo de gás oxigênio. Pouco oxigênio resulta em um filme rico em silício e absorvente (SiOx, onde x<2) com propriedades dielétricas ruins. Excesso de oxigênio pode "envenenar" o alvo de silício, formando uma camada isolante de SiO2 em sua superfície, causando uma queda drástica na taxa de sputtering.

Taxa de Deposição vs. Controle do Processo

A principal vantagem do sputtering reativo é seu potencial para alto rendimento. Fazer sputtering de um alvo de silício metálico é inerentemente mais rápido do que fazer sputtering de um alvo cerâmico de SiO2.

No entanto, essa velocidade tem o custo da complexidade. Manter uma janela de processo estável para evitar o envenenamento do alvo requer controle sofisticado de energia e fluxo de gás, muitas vezes envolvendo loops de feedback.

O sputtering de RF é tipicamente mais lento, mas oferece um processo mais estável e repetível, tornando-o ideal para pesquisa ou aplicações onde a qualidade é mais crítica do que a velocidade.

Sputtering vs. Outros Métodos de Deposição (ex: PECVD)

Também é fundamental comparar o sputtering com técnicas de deposição alternativas, como a Deposição Química de Vapor Assistida por Plasma (PECVD).

- Temperatura: O sputtering é um processo físico que pode ser realizado à temperatura ambiente ou próxima dela. Isso o torna ideal para deposição em substratos sensíveis à temperatura, como plásticos ou dispositivos pré-processados. O PECVD é um processo químico que requer temperaturas mais altas (tipicamente 200-400°C) para impulsionar as reações necessárias.

- Densidade e Tensão do Filme: Filmes depositados por sputtering são geralmente mais densos e robustos porque os átomos ejetados possuem maior energia cinética ao chegar ao substrato. No entanto, isso também pode levar a uma maior tensão intrínseca do filme.

- Cobertura de Passo (Step Coverage): O sputtering é um processo de linha de visão, o que pode levar a uma cobertura ruim em estruturas 3D complexas (sombreamento). O PECVD oferece revestimento conforme superior (cobertura de passo) porque os gases precursores podem fluir ao redor das características antes de reagir na superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo parâmetro mais crítico do seu projeto, seja a qualidade do filme, a velocidade de deposição ou a compatibilidade do substrato.

- Se seu foco principal for o mais alto isolamento elétrico e simplicidade do processo: Escolha o sputtering de RF a partir de um alvo de quartzo por sua estequiometria e estabilidade confiáveis.

- Se seu foco principal for fabricação de alto volume e rendimento: Use sputtering reativo a partir de um alvo de silício, mas esteja preparado para investir recursos no desenvolvimento e controle do processo.

- Se seu foco principal for revestir topografia complexa com altas relações de aspecto: Considere alternativas como PECVD por sua cobertura conforme superior.

- Se seu foco principal for depositar em materiais sensíveis ao calor: O sputtering é uma excelente escolha devido à sua natureza fundamentalmente de baixa temperatura.

Ao entender esses princípios centrais e trocas, você pode selecionar com confiança a estratégia de deposição correta para sua aplicação específica.

Tabela de Resumo:

| Método | Material do Alvo | Fonte de Energia | Vantagem Principal | Desafio Principal |

|---|---|---|---|---|

| Sputtering de RF | SiO2 (Quartzo) | Radiofrequência (RF) | Filmes estequiométricos de alta qualidade | Taxa de deposição mais lenta |

| Sputtering Reativo | Silício (Si) | DC ou DC Pulsado | Alta taxa de deposição, processo mais rápido | Controle complexo do processo para evitar envenenamento do alvo |

Pronto para selecionar o método de deposição de SiO2 ideal para o seu projeto? A escolha entre sputtering de RF e reativo é crítica para alcançar o equilíbrio certo entre qualidade do filme, velocidade e controle do processo para sua aplicação específica. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com aconselhamento especializado e soluções de sputtering confiáveis. Deixe que nossos especialistas ajudem você a configurar o sistema perfeito para atender aos seus objetivos de pesquisa ou produção. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados