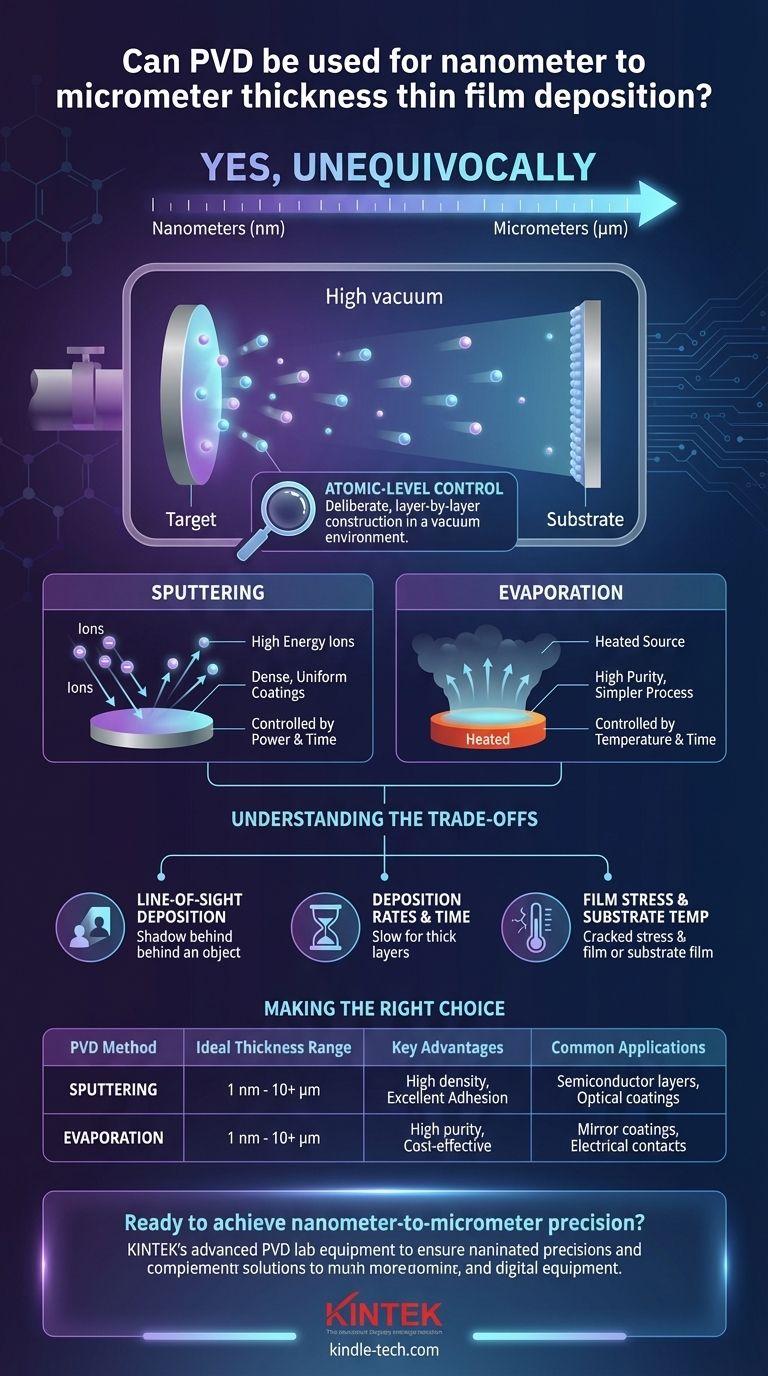

Sim, inequivocamente. A Deposição Física de Vapor (PVD) não é apenas capaz de depositar filmes finos na faixa de nanômetros a micrômetros; é uma das tecnologias fundamentais para fazer isso com precisão excepcional. O processo opera em vácuo, transformando material sólido em partículas atômicas que são então depositadas em um substrato, permitindo um controle meticuloso sobre a espessura e a qualidade final do filme.

O valor central do PVD não é apenas sua capacidade de criar filmes finos, mas seu controle em nível atômico. Ao manipular os parâmetros do processo dentro de um vácuo, o PVD permite a construção deliberada, camada por camada, de materiais, tornando-o ideal para aplicações que exigem precisão de alguns nanômetros a vários micrômetros.

Como o PVD Alcança Precisão de Nanômetros a Micrômetros

A precisão do PVD não é acidental; é um resultado direto da física que governa o processo. Vários fatores-chave trabalham juntos para permitir esse controle fino.

O Papel Crítico do Ambiente de Vácuo

Todos os processos de PVD ocorrem sob alto vácuo. Isso é fundamental para o seu sucesso.

Um vácuo remove gases atmosféricos que poderiam reagir com o material de deposição ou interferir no caminho das partículas até o substrato. Este ambiente intocado garante a pureza do filme e permite uma deposição direta e previsível.

Deposição em Nível Atômico

O PVD funciona depositando material átomo por átomo ou em aglomerados muito pequenos de átomos. Isso é fundamentalmente diferente de processos como pintura ou galvanoplastia, que envolvem partículas muito maiores ou fluxo contínuo de fluido.

Essa acumulação em escala atômica é a fonte da precisão do PVD. Ao controlar a taxa na qual esses átomos chegam à superfície do substrato, você controla diretamente a taxa de crescimento do filme.

Principais Métodos de PVD e Seu Controle

Os métodos de PVD mais comuns, pulverização catódica e evaporação, ambos alavancam esse controle em nível atômico.

A pulverização catódica usa íons de alta energia para bombardear um material alvo, ejetando átomos que então viajam para e revestem o substrato. A espessura é precisamente controlada gerenciando a potência aplicada ao alvo e o tempo total de deposição. Este método é conhecido por produzir filmes muito densos, uniformes e altamente aderentes.

A evaporação envolve o aquecimento de um material no vácuo até que ele se transforme em vapor. Este vapor então viaja para o substrato mais frio e condensa em sua superfície, formando o filme. O controle é alcançado regulando a temperatura do material de origem e a duração do processo.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Deposição em Linha de Visada

A maioria dos processos de PVD são "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Isso torna difícil revestir uniformemente formas 3D complexas, cantos afiados ou o interior de trincheiras profundas. As partes que estão "sombreadas" da fonte receberão pouco ou nenhum revestimento.

Taxas de Deposição e Tempo

Alcançar precisão em nanômetros leva tempo. Embora perfeito para filmes finos, o PVD pode ser um processo relativamente lento em comparação com métodos químicos se o objetivo for depositar camadas muito espessas (por exemplo, acima de 50-100 micrômetros).

A necessidade de equipamentos de alto vácuo também torna o investimento de capital inicial significativo.

Tensão do Filme e Temperatura do Substrato

O processo de deposição pode induzir tensões internas dentro do filme fino, o que pode causar rachaduras ou delaminação se não for gerenciado adequadamente.

Além disso, alguns processos de PVD exigem o aquecimento do substrato para alcançar as propriedades desejadas do filme, o que pode não ser adequado para materiais sensíveis à temperatura, como certos plásticos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta depende inteiramente do seu objetivo final. O PVD oferece controle incomparável dentro de sua faixa de espessura ideal.

- Se o seu foco principal é a precisão máxima e a densidade do filme (por exemplo, filtros ópticos, camadas semicondutoras): A pulverização catódica é a escolha superior devido à sua alta energia, que cria revestimentos densos e uniformes.

- Se o seu foco principal é revestir uma superfície simples com um metal puro (por exemplo, revestimentos de espelho, contatos elétricos): A evaporação térmica é frequentemente um método de PVD mais econômico e simples que oferece excelentes resultados.

- Se o seu foco principal é revestir um objeto 3D altamente complexo uniformemente: Você deve avaliar se o PVD é a escolha certa ou se uma alternativa como a Deposição de Camada Atômica (ALD) ou a Deposição Química de Vapor (CVD) é necessária.

A Deposição Física de Vapor continua sendo uma ferramenta fundamental e indispensável para a engenharia de materiais nas escalas micro e nano.

Tabela Resumo:

| Método PVD | Faixa de Espessura Ideal | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Pulverização Catódica | 1 nm - 10+ µm | Alta densidade, excelente adesão, revestimentos uniformes | Camadas semicondutoras, revestimentos ópticos |

| Evaporação | 1 nm - 10+ µm | Alta pureza, processo mais simples, econômico | Revestimentos de espelho, contatos elétricos |

Pronto para alcançar precisão de nanômetros a micrômetros em suas aplicações de filmes finos? A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório PVD avançados, adaptados às necessidades específicas do seu laboratório. Nossa experiência garante que você obtenha a solução certa para densidade, uniformidade e adesão superiores do filme. Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura