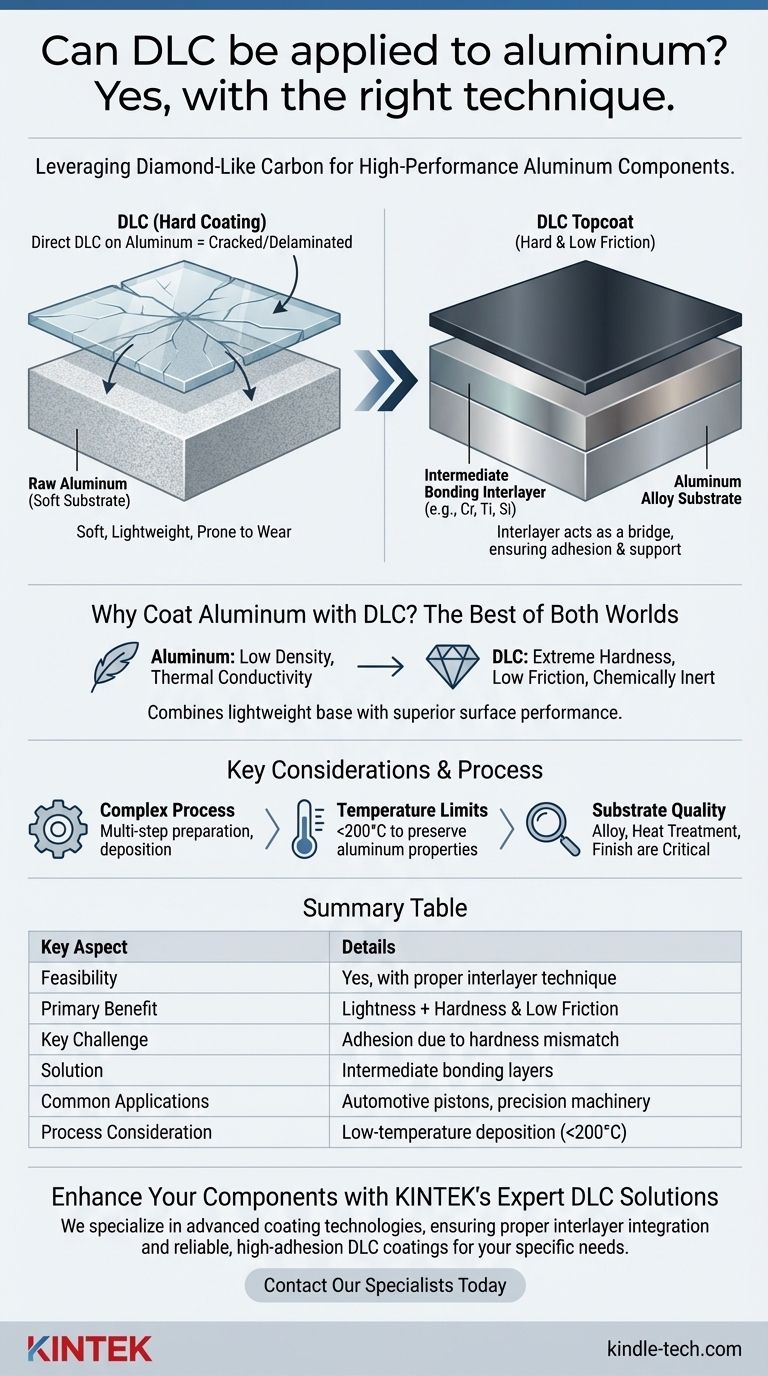

Sim, o Carboneto Amorfo Semelhante ao Diamante (DLC) pode ser aplicado eficazmente ao alumínio e suas várias ligas. Esta combinação é ativamente utilizada e pesquisada para componentes de alto desempenho onde a natureza leve do alumínio deve ser combinada com dureza superficial superior e baixo atrito. As aplicações variam de pistões automotivos e camisas de cilindro a componentes de máquinas de precisão.

O desafio não é se o DLC pode ser aplicado ao alumínio, mas sim *como* ele é aplicado. A ligação bem-sucedida da película DLC ultradura ao substrato de alumínio macio requer técnicas especializadas, principalmente o uso de uma camada de ligação intermediária para garantir a durabilidade.

Por Que Revestir Alumínio com DLC?

O objetivo principal é combinar as melhores propriedades de dois materiais muito diferentes. Os engenheiros recorrem a esta solução para superar as limitações inerentes do alumínio em ambientes exigentes.

O Problema com o Alumínio Bruto

Embora valorizado por sua baixa densidade e excelente condutividade térmica, o alumínio é um metal relativamente macio. Isso o torna propenso a arranhões, desgaste abrasivo e soldagem a frio (uma forma de desgaste causada pela adesão entre superfícies deslizantes).

A Solução Fornecida pelo DLC

Os revestimentos DLC são excepcionalmente duros, quimicamente inertes e possuem um coeficiente de atrito extremamente baixo. A aplicação de uma fina camada de DLC transforma a superfície de uma peça de alumínio, conferindo-lhe um perfil de desempenho que ela nunca poderia alcançar sozinha.

Isso cria um componente que é simultaneamente leve e altamente resistente ao desgaste e ao atrito, tornando-o ideal para peças móveis em máquinas automotivas ou têxteis.

O Desafio Crítico: Adesão

A aplicação direta de uma película DLC dura sobre um substrato de alumínio macio está fadada ao fracasso. A grande diferença nas propriedades mecânicas cria uma interface fraca que rachará e delaminará rapidamente sob estresse ou mudanças de temperatura.

O Problema do Substrato Macio

Um revestimento muito duro em uma base macia é como uma fina folha de vidro sobre um travesseiro de espuma. Qualquer carga pontual significativa deformará o alumínio macio por baixo, fazendo com que a camada inflexível de DLC rache por falta de suporte.

A Solução da Camada Intermediária

Para resolver isso, os especialistas em revestimento usam uma camada intermediária. Esta é uma camada metálica ou cerâmica fina depositada sobre o alumínio *antes* da aplicação do DLC. As camadas intermediárias comuns incluem cromo (Cr), titânio (Ti) ou silício (Si).

Esta camada intermediária atua como uma ponte, criando uma transição gradual de dureza do alumínio macio para o DLC duro. Ela melhora drasticamente a adesão e fornece o suporte estrutural necessário para a película DLC final.

Compreendendo as Compensações

Embora poderoso, este processo envolve considerações chave que impactam o custo e a complexidade.

Complexidade Aumentada do Processo

A aplicação de DLC em alumínio não é um processo de uma única etapa. Requer preparação cuidadosa da superfície, deposição da camada intermediária de promoção de adesão e, finalmente, a deposição da camada superior de DLC, muitas vezes em um sistema de vácuo de múltiplas câmaras.

Limitações de Temperatura

A maioria das películas DLC de alta qualidade é aplicada usando Deposição Química a Vapor Assistida por Plasma (PA-CVD). A temperatura do processo deve ser mantida baixa o suficiente (tipicamente abaixo de 200°C) para evitar alterar o têmpera ou as propriedades metalúrgicas do substrato da liga de alumínio.

A Qualidade do Substrato é Primordial

O desempenho final da peça revestida depende muito da qualidade do alumínio em si. A liga específica, seu tratamento térmico e o acabamento superficial inicial são todos fatores críticos que devem ser controlados para um resultado bem-sucedido.

Fazendo a Escolha Certa para Sua Aplicação

Aproveitar com sucesso o DLC em alumínio requer uma compreensão clara do seu objetivo de engenharia.

- Se o seu foco principal for a resistência máxima ao desgaste e à carga: Você deve especificar um processo de revestimento que inclua uma camada intermediária robusta e bem escolhida para suportar a película DLC.

- Se o seu foco principal for reduzir o atrito em um cenário de baixa carga: Uma formulação DLC mais simples pode ser possível, mas garantir uma forte adesão através de uma camada intermediária continua sendo o fator mais crítico para a confiabilidade.

- Se você estiver desenvolvendo uma nova aplicação: Fazer parceria com um especialista em revestimento é essencial para combinar a liga de alumínio específica, o material da camada intermediária e o tipo de DLC com as condições operacionais do seu componente.

Em última análise, o sucesso com DLC em alumínio é alcançado gerenciando adequadamente a interface crítica entre o revestimento e o substrato.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Viabilidade | Sim, com técnica de camada intermediária adequada |

| Benefício Principal | Combina a leveza do alumínio com a dureza e o baixo atrito do DLC |

| Desafio Principal | Adesão devido à incompatibilidade de dureza entre o DLC e o substrato de alumínio macio |

| Solução | Uso de camadas de ligação intermediárias (ex: cromo, titânio) |

| Aplicações Comuns | Pistões automotivos, camisas de cilindro, componentes de máquinas de precisão |

| Consideração do Processo | Deposição a baixa temperatura (<200°C) para preservar as propriedades do alumínio |

Aprimore Seus Componentes de Alumínio com Soluções Especializadas de Revestimento DLC

Você está projetando peças de alto desempenho que precisam dos benefícios de leveza do alumínio combinados com durabilidade extrema da superfície? A KINTEK é especializada em tecnologias avançadas de revestimento, incluindo aplicações de Carboneto Amorfo Semelhante ao Diamante (DLC) para substratos de alumínio. Nossa experiência garante a integração adequada da camada intermediária e processos de baixa temperatura para fornecer revestimentos confiáveis e de alta adesão, adaptados às suas necessidades de laboratório ou industriais.

Fornecemos equipamentos de laboratório e consumíveis para apoiar sua P&D e produção, ajudando você a alcançar resistência superior ao desgaste e atrito reduzido para componentes em máquinas automotivas, aeroespaciais e de precisão.

Pronto para otimizar suas peças de alumínio? Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir seus requisitos de aplicação específicos!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação