Materiais para barcos de evaporação

Materiais de carbono-grafite

Os materiais de carbono-grafite são conhecidos pela sua excecional resistência a altas temperaturas, excelente condutividade eléctrica, baixa expansão térmica e resistência superior ao choque térmico.Estas propriedades tornam-nos ideais para aplicações em que a durabilidade e o desempenho em condições extremas são fundamentais.No entanto, a sua natureza porosa representa um desafio significativo, uma vez que pode conduzir a fraquezas estruturais e a uma maior suscetibilidade de quebra durante o processo de revestimento.

Apesar destas desvantagens, a inércia química dos graus mecânicos de carbono-grafite torna-os impermeáveis à maioria dos ácidos, álcalis, solventes e outros compostos corrosivos.Esta caraterística assegura que os componentes fabricados com este material são adequados para utilização em ambientes onde a corrosão é uma preocupação importante, como no processamento de alimentos, no manuseamento de produtos químicos e combustíveis e em processos industriais que envolvem bombas, palhetas, válvulas e outro equipamento crítico.

Os materiais de carbono-grafite também se destacam em aplicações que requerem uma elevada condutividade térmica.Por exemplo, a grafite-carbono Becker é capaz de dissipar o calor gerado pela fricção nas faces de vedação, difundindo-o efetivamente para longe da fonte.Em cenários em que é essencial uma condutividade térmica extremamente elevada, a opção por graus grafitados ou impregnados de metal pode melhorar ainda mais o desempenho.

A grafite, em particular, é frequentemente utilizada em aplicações de alta temperatura devido à sua capacidade de manter a estabilidade térmica e a integridade dimensional mesmo a temperaturas superiores a 5000°F.Sua versatilidade se estende a produtos recreativos, como armações de pipas, varas de barracas, cordas de caiaque e varas de pesca, onde sua excelente resistência à corrosão e resistência a choques térmicos o tornam o material preferido para itens expostos a condições ambientais adversas.

Materiais cerâmicos de nitreto de boro

Os materiais de nitreto de boro (BN) são conhecidos por suas propriedades excepcionais, tornando-os altamente adequados para uma variedade de aplicações exigentes em ambientes de alta temperatura e alto vácuo.Estes materiais oferecem uma estabilidade térmica sem paralelo, mantendo a sua integridade estrutural mesmo sob temperaturas extremas.A sua estabilidade química garante resistência a agentes corrosivos, tornando-os ideais para utilização em ambientes onde outros materiais se degradariam rapidamente.

Uma das caraterísticas de destaque do BN é a sua capacidade de isolamento elétrico, que é crucial em aplicações como isoladores eléctricos em sistemas de vácuo e passagens para equipamento de alta tensão.Além disso, o BN apresenta uma elevada condutividade térmica, facilitando a distribuição e gestão eficientes do calor em processos de alta temperatura.Esta propriedade é ainda melhorada quando o BN é combinado com materiais como o TiB2, criando compostos que oferecem condutividade térmica e resistividade eléctrica superiores.

As cerâmicas BN, particularmente o Nitreto de Boro Hexagonal (H-BN), são também conhecidas pela sua facilidade de processamento.Ao contrário de outros materiais de alta temperatura que podem ser frágeis e difíceis de moldar, as cerâmicas BN podem ser facilmente maquinadas em várias formas, tais como cadinhos para crescimento de cristais e anéis de rutura para máquinas de fundição horizontal.Esta versatilidade, combinada com as suas propriedades auto-lubrificantes, faz das cerâmicas BN uma excelente escolha para aplicações que requerem durabilidade mecânica e lubrificação em condições de alto vácuo.

Em resumo, os materiais BN não são apenas termicamente e quimicamente estáveis, mas também possuem excelentes propriedades de isolamento elétrico e de condutividade térmica.A sua facilidade de processamento e capacidade de auto-lubrificação aumentam ainda mais a sua utilidade numa vasta gama de indústrias, tornando-os um material fundamental em aplicações de alta temperatura e alto vácuo.

Disposição em barco de evaporação

Disposição em linha reta

A disposição em linha reta das caldeiras de evaporação pode ter um impacto significativo na eficiência e estabilidade do processo de revestimento a vácuo.Um dos principais problemas com esta disposição é o potencial para um mau contacto elétrico e condução de calor entre as caldeiras.Isto pode levar a um aquecimento desigual, em que algumas partes do barco de evaporação podem ficar mais quentes do que outras, causando taxas de evaporação localizadas que se desviam da uniformidade desejada.

Além disso, a configuração em linha reta pode exacerbar os gradientes térmicos, conduzindo a tensões térmicas no interior das caldeiras de evaporação.Esta tensão pode causar deformação mecânica ou mesmo fratura, especialmente em materiais propensos a choques térmicos, como a carbono-grafite.O resultado é uma maior probabilidade de interrupções no processo e uma vida útil reduzida para os barcos de evaporação.

| Questão | Impacto no processo de evaporação |

|---|---|

| Mau contacto elétrico | Aquecimento desigual e taxas de evaporação localizadas |

| Má condução de calor | Aumento dos gradientes térmicos e do stress térmico |

| Deformação mecânica | Maior risco de interrupções do processo e falha do barco |

Para mitigar esses problemas, arranjos alternativos, como a configuração escalonada, são frequentemente preferidos.As disposições escalonadas asseguram um melhor apoio mútuo das nuvens de vapor, conduzindo a um revestimento mais uniforme, mesmo em operações a alta velocidade.Esta abordagem não só melhora a qualidade geral do revestimento, como também aumenta a fiabilidade e a longevidade das embarcações de evaporação.

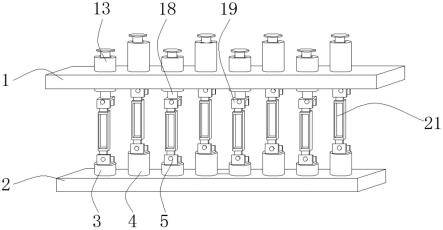

Disposição escalonada

A disposição escalonada em configurações de barcos de evaporação é um método estratégico concebido para otimizar a distribuição e a interação das nuvens de vapor.Esta configuração assegura que as nuvens de vapor geradas a partir de cada barco podem apoiar-se e reforçar-se mutuamente, conduzindo a um revestimento altamente uniforme, mesmo quando o processo de revestimento é conduzido a altas velocidades.

Ao posicionar as embarcações de evaporação num padrão escalonado, o sistema pode mitigar os riscos associados às disposições em linha reta, tais como o mau contacto elétrico e problemas de condução de calor.A disposição escalonada facilita uma melhor distribuição do calor e uma interação mais eficaz da nuvem de vapor, que são cruciais para manter a estabilidade e a eficiência do processo de evaporação.

Além disso, esta disposição ajuda a obter uma espessura de revestimento mais consistente e uniforme em todo o substrato.O apoio mútuo das nuvens de vapor garante que nenhuma parte do substrato fica sub ou sobre-revestida, melhorando assim a qualidade geral e a fiabilidade do processo de revestimento.Este método é particularmente vantajoso em aplicações de revestimento de alta velocidade, onde a manutenção da uniformidade é um desafio, mas essencial para a integridade do produto final.

Controlo da temperatura

Objetivo do controlo da temperatura

O controlo da temperatura nos processos de revestimento a vácuo serve várias funções críticas.Em primeiro lugar, assegura que a espessura da camada de alumínio cumpre especificações precisas, o que é crucial para alcançar as propriedades ópticas e físicas desejadas do material revestido.Ao manter uma temperatura consistente, o processo pode produzir uma película de alumínio uniforme, o que é essencial para a distribuição uniforme do revestimento pelo substrato.

Além disso, a gestão eficaz da temperatura prolonga significativamente a vida útil do barco de evaporação.As temperaturas elevadas podem causar uma rápida degradação do material do barco, levando a substituições frequentes e a um aumento dos custos operacionais.Ao otimizar o controlo da temperatura, o barco de evaporação pode funcionar de forma mais eficiente e sustentável, reduzindo a frequência da manutenção e o tempo de inatividade.

A limpeza da superfície e a escovagem com grafite são parte integrante deste processo.A limpeza regular remove os contaminantes que podem afetar a uniformidade da película de alumínio, enquanto a escovagem com grafite ajuda a manter a integridade da superfície do barco, evitando fissuras e garantindo um funcionamento suave.Estas práticas não são apenas tarefas de manutenção, mas são fundamentais para a eficiência e fiabilidade globais do processo de revestimento a vácuo.

Em resumo, o controlo da temperatura não é apenas um requisito técnico, mas um imperativo estratégico que tem impacto na qualidade do produto final, na longevidade do equipamento e na eficiência operacional global do processo de revestimento por vácuo.

Corrosão em barcos de evaporação e soluções

Processo de corrosão

A corrosão em barcos de evaporação é um problema crítico que afecta significativamente o desempenho e a longevidade dos processos de revestimento a vácuo.Este fenómeno envolve principalmente a reação entre o alumínio líquido e o nitreto de boro (BN), um material comum utilizado em barcos de evaporação devido à sua elevada estabilidade térmica e estabilidade química.Quando o alumínio líquido reage com o BN, forma nitreto de alumínio (AlN), um composto que não é condutor nem termicamente estável.Esta reação não só reduz a espessura da cuba de evaporação como também aumenta a sua resistência eléctrica.

À medida que a espessura da cuba de evaporação diminui, a sua capacidade de conduzir calor eficazmente fica comprometida, levando a uma queda de temperatura.Esta diminuição da temperatura pode ter vários efeitos adversos no processo de revestimento.Em primeiro lugar, pode resultar na deposição desigual da película, afectando a uniformidade e a qualidade do produto final.Em segundo lugar, o aumento da resistência pode causar aquecimento localizado, levando a potenciais falhas estruturais no barco.Com o tempo, esses efeitos cumulativos podem levar à eventual falha do barco de evaporação, exigindo a substituição e interrompendo o processo de produção.

A compreensão do processo de corrosão é essencial para o desenvolvimento de medidas preventivas eficazes.Ao monitorizar as condições que promovem esta reação e ao implementar estratégias para as mitigar, é possível prolongar a vida útil das embarcações de evaporação e garantir resultados de revestimento a vácuo mais consistentes e fiáveis.

Prevenção e soluções

Para mitigar a corrosão em barcos de evaporação, podem ser implementadas várias medidas estratégicas.Em primeiro lugar, a seleção de barcos de evaporação de alta densidade é crucial.Estes barcos são menos porosos, reduzindo a probabilidade de elementos corrosivos penetrarem e reagirem com o material do barco.Os barcos de alta densidade também oferecem uma melhor integridade estrutural, o que é essencial para manter o desempenho do barco ao longo do tempo.

A manutenção de uma área de poça de fusão estável é outro fator crítico.Ao assegurar que a poça de fusão permanece consistente em termos de tamanho e temperatura, o risco de sobreaquecimento localizado e subsequente corrosão é minimizado.Esta estabilidade pode ser alcançada através de um controlo preciso da temperatura e de uma monitorização regular das condições da poça de fusão.

Atrasar o aumento da temperatura é também uma medida preventiva eficaz.As mudanças rápidas de temperatura podem agravar a corrosão, causando stress térmico e enfraquecendo o material do barco.Ao aumentar gradualmente a temperatura, o barco de evaporação pode aclimatar-se mais suavemente, reduzindo as hipóteses de choque térmico e corrosão.

| Estratégia de prevenção | Descrição |

|---|---|

| Barcos de alta densidade | Menos poroso, melhor integridade estrutural, reduz a penetração de corrosivos |

| Área estável da poça de fusão | Tamanho e temperatura consistentes, minimiza o sobreaquecimento localizado |

| Aumentos de temperatura retardados | Alterações graduais de temperatura, reduzem o stress térmico e o risco de corrosão |

Estas estratégias contribuem coletivamente para prolongar a vida útil das embarcações de evaporação, assegurando processos de revestimento a vácuo mais fiáveis e consistentes.

Produtos relacionados

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

Artigos relacionados

- Dominando a arte da evaporação rotativa

- Estudo comparativo das técnicas de evaporação e de pulverização catódica na deposição de películas finas

- A pirólise da biomassa é um meio eficaz de produzir biocombustíveis

- O efeito do teor de humidade do pó na prensagem isostática a frio

- Como escolher o melhor evaporador rotativo (Rotavapor) para o seu orçamento